Wentylacja mechaniczna w domu jednorodzinnym

Rosnąca świadomość użytkowników, większa dostępność produktów oraz nacisk na energooszczędność sprawiły, że wiele nowo powstających domów jednorodzinnych jest wyposażana w instalację wentylacji mechanicznej. Obecnie do wyboru jest kilka technologii, z których można wykonać instalację. Tradycyjnie instalacja jest wykonywana z blaszanych rur, lecz coraz częściej zaczynają pojawiać się systemy wentylacyjne oparte na przewodach plastikowych. Zgodnie z wymaganiami instalacja powinna być zabezpieczona przed niepożądanymi stratami ciepła poprzez zaizolowanie przewodów. Bogaty wachlarz materiałów izolacyjnych dostępnych na rynku pozwala na wybór odpowiedniego rozwiązania.

Budowa systemu wentylacyjnego:

Typowa instalacja wentylacyjna składa się z następujących elementów:

- centrala wentylacyjna, zwana potocznie rekuperatorem;

- czerpnia – służy do zasysania z zewnątrz świeżego powietrza, najczęściej usytuowana jest na ścianie zewnętrznej lub dachu;

- wyrzutnia – służy do usuwania na zewnątrz zużytego powietrza, najczęściej usytuowana jest na ścianie zewnętrznej lub dachu;

- izolowane kanały wentylacyjne – system przewodów rozprowadzających powietrze w budynku;

- kształtki (np. kolanka, odsadzki, trójniki, redukcje, rewizje);

- elementy regulacyjne – przepustnice;

- elementy rozdziału powietrza – anemostaty nawiewne i wywiewne – umożliwiające sterowanie ilością powietrza nawiewanego i usuwanego;

- elementy mocujące (np. podwiesia, opaski).

Fot. Centrala wentylacyjna (fot. Pro-Vent)

|

|

|

|

|

|

Fot. Kształtki wentylacyjne: a) kolano 45°, b) kolano 90°, c) redukcja, d) nasadka siodłowa, e) trójnik, f) czwórnik (fot. Alnor)

Fot. Przepustnica regulacyjna (fot. Alnor)

Rodzaje przewodów wentylacyjnych

Do wykonania instalacji wentylacyjnej możemy użyć różnego rodzaju przewodów wentylacyjnych.

Ze względu na kształt przekroju, rury wentylacyjne dzielimy na:

- okrągłe – najpopularniejsze rozwiązanie, najbardziej zalecany typ przewodów, są wygodne podczas montażu i łatwo dostępne. Standardowo są produkowane w odcinkach o długości 3m, łączy się je za pomocą muf i nypli. Ze względu na swoją geometrię generują małe straty ciśnienia podczas przepływu powietrza.

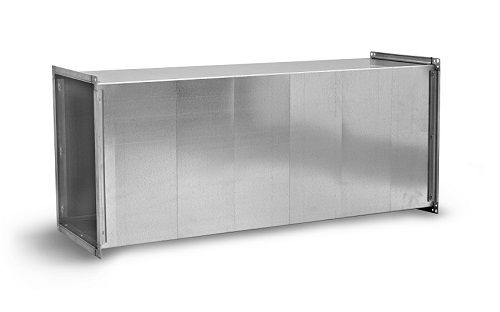

- prostokątne – rzadziej stosowane, gdyż są wykonywane wyłącznie na zamówienie, lecz pozwalają na dopasowanie geometrii kanału do istniejących warunków. Przydatne w przypadku, gdy mamy ograniczoną przestrzeń techniczną, gdyż można zastosować kanały „spłaszczone” – szerokie, lecz bardzo niskie.

Fot. Prostokątny przewód wentylacyjny (fot. Alnor)

Biorąc pod uwagę materiał, z którego wykonano przewody wentylacyjne, mamy do dyspozycji następujące rury:

- blacha stalowa ocynkowana – najpopularniejsze;

- inne blachy;

- płyty (wapniowo-krzemowe, gipsowe, włókna mineralne);

- tworzywa sztuczne (PCV i polietylen);

- mur i beton;

- przewody elastyczne – flex (aluminium, tworzywa sztuczne).

Spośród powyżej wymienionych najczęściej stosowane to:

- rury Spiro stalowe ocynkowane (okrągłe) – najczęściej wybierane rozwiązanie, pozwalają na dokładne zachowanie trasy i gwarantują trwałość instalacji, gdyż nie odkształcają się w trakcie montażu. W przypadku zabrudzenia podczas eksploatacji, dają możliwość czyszczenia.

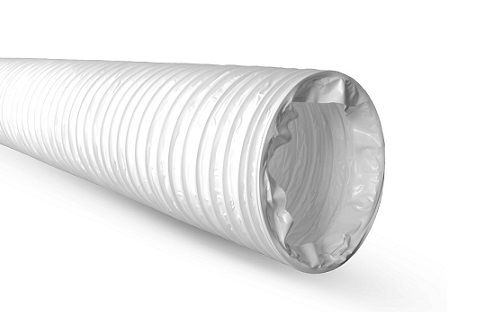

- elastyczne przewody typu Flex – stosowane jako odcinki podłączeniowe do nawiewników i wywiewników. Wykonanie całej instalacji z tego typu przewodów nie jest zalecane. Rury Flex są bardzo giętkie, bardzo łatwo odkształcają się i zmieniają kształt przekroju. Nie ma możliwości wyczyszczenia takiej instalacji. Istnieje duże ryzyko uszkodzenia przewodów podczas montażu.

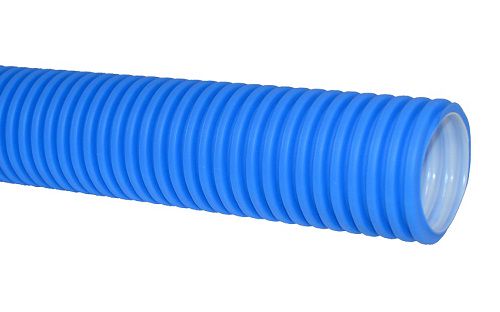

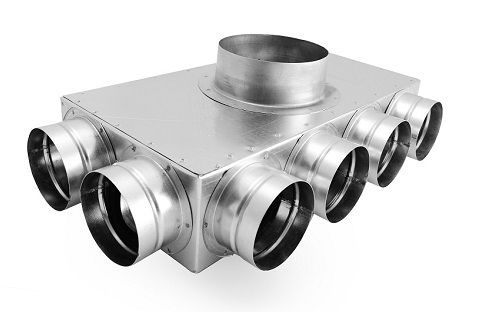

- przewody wykonane z polietylenu – zdobywają na popularności, można je ukryć w przegrodach, np. zalać w stropie, gdyż są bardzo wytrzymałe. Występują w niewielkich średnicach, zazwyczaj 63 i 90mm. Instalację z rur PE buduje się, wykorzystując specjalne skrzynki. Porównując ze standardowymi instalacjami, nie ma konieczności wykonywania dodatkowej zabudowy gipsowo-kartonowej, aby ukryć przewody wentylacyjne.

Fot. Przewód wentylacyjny typu Spiro wykonany z blachy stalowej ocynkowanej (fot. Alnor)

Fot. Elastyczny przewód wentylacyjny (fot. Alnor)

Fot. Przewód wentylacyjny wykonany z HDPE (fot. Alnor)

Fot. Skrzynki do budowy systemu wentylacyjnego z HDPE (fot. Alnor)

Izolacja cieplna kanałów wentylacyjnych

Zgodnie z wymogami WT wszystkie przewody wentylacyjne powinny być zaizolowane. Aby instalacja wentylacji mechanicznej przynosiła oszczędności energetyczne, niezwykle ważne jest zaizolowanie kanałów wentylacyjnych. Powinna być zaizolowana zarówno linia nawiewna, jak i wywiewna. Izolacja chroni przed nadmiernymi stratami ciepła (funkcja izolacyjna) oraz przed wykraplaniem się wilgoci na i w kanałach (funkcja przeciwkondensacyjna). Powietrze zawiera w sobie wilgoć. Częstym zjawiskiem występującym w instalacjach jest wykraplanie się wilgoci na zimnych, niezaizolowanych elementach. W zależności od temperatury otoczenia woda może skraplać się na powierzchni lub wewnątrz kanałów. Intensywność tego zjawiska zależy od różnicy temperatur pomiędzy powierzchnią zimną a otoczeniem oraz zawartości wilgoci w powietrzu.

Izolacja powinna szczelnie otaczać przewody wentylacyjne, aby temperatura powierzchni izolacji była wyższa od temperatury, przy której wykrapla się wilgoć. Dzięki temu zawarta w powietrzu para wodna nie będzie wykraplać się na powierzchni kanału ani też na powierzchni zewnętrznej izolacji. Ponadto izolowanie kanałów ma właściwości wygłuszające.

Do izolowania kanałów używamy najczęściej mat wykonanych ze skalnej wełny mineralnej z jednostronną okładziną ze zbrojonej folii aluminiowej. Do montażu izolacji służą gwoździe samoprzylepne oraz gwoździe do zgrzewania. Bardzo wygodnym rozwiązaniem jest stosowanie mat lamelowych z fabrycznie nałożoną warstwą kleju, co bardzo usprawnia montaż. W przypadku kanałów o przekroju okrągłym kanał owija się odpowiednio zwymiarowaną matą, a następnie wszystkie połączenia skleja się aluminiową taśmą samoprzylepną. Połączenia klejone należy wzmocnić obejmą mocującą lub drutem stalowym. Wełna sprzedawana jest w balotach po około 6m2 (grubość izolacji 40mm) i około 3m2 (grubość izolacji 80mm).

Izolacja kanałów jest zajęciem bardzo pracochłonnym i powinna być przyklejona z zachowaniem dużej dokładności, gdyż przekłada się to na wyższy stopień efektywności energetycznej instalacji. O skuteczności izolacji decyduje jej szczelność oraz prawidłowy dobór grubości. W Tabeli 3 są przedstawione grubości izolacji według aktualnych wymogów.

Tab. 1.3 Wymagana grubość izolacji na kanałach wentylacyjnych

| Izolacja | Minimalna grubość izolacji | |

| wewnątrz osłony izolacyjnej budynku | poza osłoną izolacyjną budynku | |

| przewody wentylacyjne | 40mm | 80mm |

Osłonę izolacyjną budynku tworzą przegrody izolowane (izolowane ściany zewnętrzne, dach lub stropodach).

Elementy rozdziału powietrza

Elementy nawiewne (nawiewniki) – elementy zakańczające instalację wentylacyjną służące do nawiewania powietrza do pomieszczeń. Powinny umożliwiać regulację ilości powietrza nawiewanego, aby osiągnąć założony przepływ. Najczęściej występują w wykonaniu sufitowym. Lokalizacja nawiewników ma decydujący wpływ na prawidłowy rozdział powietrza w pomieszczeniu, dlatego wybór odpowiedniego miejsca dla punktów nawiewnych jest bardzo ważny. Należy tak wybrać miejsce nawiewu, aby zapewnić dokładną wymianę powietrza w pomieszczeniu.

Elementy wywiewne (wywiewniki) – elementy zakańczające instalację wentylacyjną służące do wywiewanie zużytego powietrza z pomieszczeń. Powinny zapewniać możliwość sterowania ilością powietrza, aby ustawić ilość powietrza wywiewanego.

Należy zapewnić swobodny przepływ powietrza od nawiewników do wywiewników, czyli ze strefy czystej do brudnej, dlatego drzwi do pomieszczeń powinny być podcięte przy podłodze (min. 1,5cm) lub zawierać kratki (o powierzchni 200cm2).

Fot. Różne wykonania zaworów wentylacyjnych (fot. E.Satory)

Elementy zakończające instalację

Czerpnia – początkowy element instalacji wentylacyjnej, służący do zasysania z zewnątrz świeżego powietrza. Czerpnia powinna być tak zlokalizowana, aby pobierać możliwie jak najczystsze powietrze i o ile to możliwe, w nienasłonecznionym miejscu. Jest zakończona kratką chroniącą przed przedostawaniem się do instalacji jakichkolwiek niepożądanych elementów z zewnątrz (np. liście). Czerpnię montujemy zwykle na ścianie budynku lub ewentualnie na dachu.

Wyrzutnia – element zakańczający instalację, przez który zużyte powietrze jest usuwane na zewnątrz. Montowana na ścianie zewnętrznej budynku lub na dachu. Powinna być zabezpieczona kratką ochronną. Wyrzutnia może być źródłem hałasu, dlatego nie montujemy jej przy oknach sypialni. Wyrzut powietrza można zrealizować wykorzystując kanały wentylacji grawitacyjnej.

Fot. Czerpnia-wyrzutnia ścienna do wentylacji (fot. Alnor)

Fot. Czerpnia ścienna z okapnikiem i siatka (fot. Alnor)

Lokalizacja czerpni i wyrzutni

Lokalizację czerpni i wyrzutni określają Warunki Techniczne, jakim powinny odpowiadać budynki i ich usytuowanie (WT).

Wymagania co do czerpni są następujące:

- powinna być zabezpieczona przed opadami atmosferycznymi;

- powinna być umiejscowiona w takim miejscu, aby pobierać najczystsze powietrze, a latem najchłodniejsze powietrze;

- powinna być zlokalizowana w odpowiedniej odległości od ulic i miejsc postojowych;

- minimalna odległość czerpni od poziomu terenu to 2m;

- czerpnia może być usytuowana na tej samej ścianie co wyrzutnia w odległości co najmniej 1,5m.

Wymagania co do wyrzutni. Może być zamontowana na ścianie zewnętrznej budynku, gdy:

- wywiewane powietrze nie zawiera uciążliwych zapachów oraz szkodliwych dla zdrowia zanieczyszczeń, a przeciwległa ściana sąsiedniego budynku z oknami znajduje się w odległości co najmniej 10m lub bez okien co najmniej 8m;

- okna znajdujące się na tej samej ścianie oddalone są w poziomie od wyrzutni w odległości co najmniej 3m, a poniżej lub powyżej minimum 2m;

- czerpnia powietrza, usytuowana w tej samej ścianie budynku, znajduje się poniżej lub na tym samym poziomie, co wyrzutnia w odległości co najmniej 1,5m;

- wyrzutnia może być zamontowana na dachu, przy czym odległość od czerpni powinna wynosić min 6m (wyrzutnia z pionowym wyrzutem powietrza) lub 10m (wyrzutnia z poziomym wyrzutem powietrza). Wyrzutnia powinna być usytuowana co najmniej 1m ponad czerpnią;

- odległość wyrzutni dachowych, mierząc w rzucie poziomym, nie powinna być mniejsza niż 3m od: krawędzi dachu, poniżej której znajdują się okna, najbliższej krawędzi okna w połaci dachu, najbliższej krawędzi okna w ścianie ponad dachem;

- dolna krawędź otworu wyrzutni z poziomym wylotem powietrza, usytuowanej na dachu budynku, powinna znajdować się co najmniej 0,4m powyżej powierzchni, na której wyrzutnia jest zamontowana oraz 0,4m powyżej linii łączącej najwyższe punkty wystających ponad dach części budynku, znajdujących się w odległości do 10m od wyrzutni, mierząc w rzucie poziomym.

Autor: Ewelina Satory

Opracowanie: Redakcja