Jakie znaczenie ma pojemność wodna w kotłach parowych

Duża pojemność wodna w kotle nigdy nie powinna służyć jako rezerwa, ponieważ powoduje straty energii. Za mała pojemność wodna prowadzi z kolei do wahań ciśnienia i pogorszenia jakości pary. Właściwy dobór pojemności wodnej jest istotnym elementem doboru kotła. Uwagę należy przede wszystkim skierować na optymalnie największą wielkość komory parowej kotła i regulacyjność palnika, która ograniczy do minimum ilość włączeń i wyłączeń kotła.

Rozwiązania konstrukcyjne kotłów bardzo często oceniane są na podstawie pojemności wodnej. Argumentacja tutaj stosowana bywa często sprzeczna. Tak, wiec na korzyść małej pojemności wodnej przemawia argument, że duża ilość wody jest powodem długiego czasu rozruchu i dodatkowych strat energii w czasie przestoju. Ten argument chętnie wykorzystują producenci szybkich wytwornic pary i firmy produkujące kotły grzewcze. Często też użytkownicy wyrażają się korzystnie o małej pojemności wodnej kotłów. Za dużą pojemnością wodną opowiadają się producenci budujący kotły o dużej pojemności wodnej. Twierdzą oni, że w kotłach istnieje pewna rezerwa parowa, dzięki czemu kocioł np. elastyczniej reaguje na zmiany obciążenia. Duża pojemność wodna miała znaczenie dla bezpieczeństwa Aby ocenia znaczenie pojemności wodnej w kotłach należy sięgnąć do historii konstrukcji kotła z ostatnich 60 lat. W czasach, kiedy kotły parowe opalane były paliwami stałymi, pojemność wodna miała dość istotne znaczenie dla bezpieczeństwa. Nie istniały wówczas żadne urządzenia do regulacji i ograniczania poziomu wody. Paliwo było ładowane ręcznie na ruszt, a wodociągi miejskie nie zawsze funkcjonowały niezawodnie. Ze względów bezpieczeństwa technicznego kocioł parowy musiał posiadać odpowiednią rezerwę wodną na wypadek, gdyby przy największym żarze paleniska zabrakło świeżej wody z sieci wodociągowej. Wydzielające się ciepło paleniska musiało zostać odebrane przez odpowiednią ilość wody oraz zużyte do jej odparowania. W takich przypadkach konieczne było, aby kotły parowe posiadały dużą pojemność wodną jako rezerwę oraz aby był zainstalowany dostatecznie duży zbiornik wody zasilającej.

Rys. 1. Przekrój przez nowoczesny trójciagowy przemysłowy kocioł parowy o najmniejszej pojemności wodnej - kocioł typu UL-S firmy LOOS (kliknij aby powiększyć)

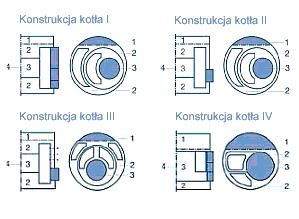

Od lat 50-tych paleniska węglowe były zastępowane przez paleniska olejowe. Pierwotnie wszystkie rozwiązania odnośnie bezpieczeństwa stosowane powszechnie w kotłach parowych na paliwa stałe przeniesiono na kotły opalane olejem. Fakt, iż w przypadku palników olejowych doprowadzenie paliwa do kotła może zostać wstrzymane z sekundy na sekundę, pozostał niezauważony. Dodatkowo już wówczas stosowane, nowoczesne urządzenia do regulacji i kontroli poziomu wody praktycznie wyeliminowały ryzyko przegrzania paleniska. Pomimo tak dużego rozwoju techniki kotłowej, niektórzy producenci nadal preferują kotły parowe o dużej pojemności wodnej. Patent firmy LOOS INTERNATIONAL zapewnił wysoką elastyczność i dynamikę pracy kotłów przemysłowych przy wahaniu obciążenia W latach 60-tych nowocześni producenci zredukowali pojemność wodną w kotłach płomienicowo płomieniówkowych do rozsądnego zakresu. Zapewniło to wystarczającą elastyczność przy wahaniach obciążenia i jednocześnie zmniejszyło straty rozruchu, przestoju i odstawienia kotła. Istotnym kryterium stała się pojemność komory parowej, która powinna być możliwie jak największa i optymalnie dobrana. Dotyczy to również powierzchni odparowania i wysokości komory parowej. Przedstawione poniżej na schematach od I do IV różne konstrukcje kotłów parowych pokazują różne konfiguracje ciągu spalinowego kotłów, jak również różne rozwiązania chłodzonych wodą komór nawrotnych kotłów. Optymalne rozwiązanie to konstrukcja IV. Przedstawia ona optimum: najmniejszą pojemność wodną, największą średnice płomienicy i jednocześnie największą komorę parową. Rozwiązanie to jest patentem firmy LOOS INTERNATIONAL. Ta konstrukcja bazuje na konstrukcji opatentowanej w latach 50-tych przez firmę LOOS INTERNATIONAL i od tamtych czasów sprawdziła się w prawie 100.000 jednostkach kotłowych. Nowoczesne kotły przemysłowe z palnikami o dużym zakresie regulacji i optymalizacji czasu pracy posiadają bardzo małą pojemność wodną. Ta jednostkowa pojemność wodna powinna wynosić 1-1,4 m3 na 1t pary/h przy minimalnym dopuszczalnym poziomie wody NW. W szczególnych wypadkach instaluje się jeszcze dzisiaj kotły o pojemności wodnej większej o 10 do 25 %.

Rys. 2. Konstrukcje kotłów parwych każdorazowo z umieszczoną wewnątrz komorą nawrotną chłodzoną wodą Konstrukcje I, II, III maja te same cechy: 1. małą komorę parową 2. dużą pojemność wodną 3. małą płomiennicę 4. duze wymiary zewnętrzne Nowoczesna konstrukcja przemysłowego kotła parowego IV, posiada: 1. dużą komorę parową 2. małą zawartość wody 3. dużą płomiennicę 4. małe wymiary zewnętrzne

Dla zapotrzebowania pary poniżej 1,5 t pary/h produkuje się kotły o specjalnej konstrukcji, w których znacznie obniżono podaną wyżej pojemność wodną do wartości 0,75 pojemności wodnej. Ta bardzo niska pojemność wodna pozwala użytkownikom wykorzystać łagodniejsze przepisy w zakresie ich instalacji. Pomimo niewielkiej pojemności wodnej tego rodzaju kotły najlepiej sprawdziły się w eksploatacji i w praktyce. praktyce mimo niewielkiej pojemności wodnej. Szybka wytwornica pary to wężownica umożliwiająca szybkie wytwarzanie pary Zalety szybkiej wytwornicy pary jako kotła o wyjątkowo małej pojemności wodnej polegają na szybkiej gotowości do wytwarzania pary i niewielkich stratach postojowych. Taka konstrukcja powoduje jednak silne wahania ciśnienia pory przy dużych zmianach obciążenia oraz stosunkowo wysoką zawartość wody w parze. Wytwornice pary mogą być stosowane gdy użytkownik nie ma specjalnych wymagań, co do jakości pary. Dodatkowym ich atutem są uproszczone procedury odbiorcze dotyczące instalacji urządzeń o małej pojemności wodnej. W przypadku szybkich wytwornic pary wielkość wytwornicy musi być bardzo dokładnie dostosowana do rzeczywistego zapotrzebowania pary. W przeciwnym wypadku wystąpi duża częstotliwość włączeń i wyłączeń palnika. Z reguły prowadzi to do szybkiego zużycia wytwornicy, nadmiernego powstawania osadów sadzy i strat energii. Najważniejsze kryterium: Optymalna dynamika kotła i minimalna ilość włączeń i wyłączeń palnika Jak niewiele wzrasta ilość pary przez obniżenie ciśnienia przy dużej pojemności wodnej, pokazuje przykład: Z kotła parowego pracującego na ciśnienie robocze 9 bar przez obniżenie ciśnienia o 1 bar uzyskuje się z pojemności 1 m³ wody tylko 8,5 kg pary. Pokazuje to wyraźnie, że pojemność wodna kotła jako ukryta rezerwa parowa nie wchodzi w rachubę. Nie można wiec zwiększyć ilości pary w komorze przy nagłym wystąpieniu maksymalnego obciążenia poprzez obniżenie ciśnienia. Ponadto w eksploatacji z reguły unika się obniżania ciśnienia, ponieważ większość procesów wymaga stałego poziomu ciśnienia. Maksymalny gwałtowny poziom obciążenia lub zapotrzebowania można efektywnie pokryć tylko przez parę zawartą w dużej komorze parowej i poprzez szybką, dynamiczną regulacje palnika. Dlatego też przy nagłych zmianach obciążenia trzeba szczególnie uważać na możliwości automatyki i regulacje palnika. Czas pracy palnika w nowoczesnych kotłach przemysłowych musi być możliwie jak najdłuższy. Każdorazowe przewietrzanie w trakcie startu gorącego kotła wymuszone jest przepisami bezpieczeństwa. Oznacza to trzykrotną wymianę powietrza w komorze spalania kotła. Palnik wydmuchuje nagromadzoną energie kotła przez komin do otoczenia. Jest to strata energii i zużycie mechaniczne części, które generuje koszty eksploatacji. W takim wypadku godnym polecenia jest montaż automatyki sterującej małym obciążeniem kotła i liczniki impulsów czasowych do rejestrowania okresów włączeń i wyłączeń palnika. Każdy start palnika, przewietrzanie kotła jest w pewnym stopniu ograniczeniem i hamulcem dla szybkich zmian obciążenia kotła i dopasowania do chwilowego obciążenia. Dlatego przy wyborze kotła na to właśnie kryterium należy zwrócić szczególną uwagę i preferować kotły przemysłowe z automatyką dające możliwość zminimalizowania ilości włączeń i wyłączeń palnika w trakcie eksploatacji. W tym względzie należy brać pod uwagę odpowiednie badania i atesty oraz potwierdzone i udokumentowane zalecenia producenta kotła. Autorzy: inż. Jochen Loos, LOOS INTERNATIONAL inż. Bernhard Morawietz, LOOS INTERNATIONAL Źródło: LOOS CENTRUM Sp. z o.o.