Instalacje technologiczne w laboratorium chemicznym - reportaż

Omawiane laboratorium chemiczne zajmuje się działalnością naukową na potrzeby przemysłu związanego z branżą medyczną. Prowadzone tam badania pozwalają na wytwarzanie na skalę pół- przemysłową surowców niezbędnych do testów naukowych. Po kilku latach prowadzenia działalności w pomieszczeniach adaptowanych, inwestor zdecydował się na rozbudowę laboratorium oraz wprowadzenie zasadniczych zmian jakościowych w infrastrukturze obiektu.

Inwestor podjął decyzję o wykonaniu instalacji

zapewniającej właściwą czystość w klimatyzowanych

pomieszczeniach, komfort

cieplny pracowników oraz właściwe przewietrzanie

obiektu. Prowadzone w laboratorium

badania wymagają zastosowania substancji

organicznych jak: heksan, etanol, toluen, izopropanol

itp. Związki te, niezależnie od

szkodliwego wpływu na pracujących ludzi,

stanowią także zagrożenie wybuchowe.

Instalacja musiała więc być na tyle rozbudowana

by w normalnych warunkach pracy

zapewniać ok. 20 w/h, czyli ilość wymienianego

powietrza wynoszącą 5400 m³/h.

Fot. 1 Fragment centrali klimatyzacyjnej;

widoczny węzeł ciepła technologicznego z zaworem

regulacyjnym oraz chłodnica wraz z osprzętem

Klimatyzacja

Sercem instalacji jest blokowa centrala

Sercem instalacji jest blokowa centrala

PM-LUFT (fot. 1) zapewniającą trójstopniow

ą filtrację, odzysk ciepła, ogrzewanie,

chłodzenie wraz z osuszaniem oraz nawil-

żanie powietrza indywidualnie wytwarzaną

parą. Rozdział powietrza rozwiązano

nawiewnikami ściennymi z filtrami dok

ładnymi. Wywiew odbywa się kratkami

w dolnej i górnej części pomieszczenia.

Instalacja wywiewna została w całości

wykonana jako przeciwwybuchowa –

wprawdzie przy pracującej w trybie normalnym

klimatyzacji stężenie zanieczyszczeń

utrzymuje się znacznie poniżej granicy

wybuchowości, to jednak ze względu na

specyficzny charakter obiektu oraz trudną

do przewidzenia specyfikę dalszych badań,

inwestycja w bezpieczeństwo została uznana

za uzasadnioną. Dodatkowo inwestor we

własnym zakresie wyposażył laboratorium

w system detekcji gazów wybuchowych.

Sygnał o wystąpieniu stężenia uznanego za

niebezpieczne (ok. 25% granicy wybuchowości)

doprowadzony do rozdzielni zasilaj

ąco-sterowniczej klimatyzacji powoduje

przełączenie instalacji wyciągowej w tryb

intensywnego przewietrzania pomieszczeń

(ok. 9000 m³/h) oraz automatyczne

otwarcie otworów wyrównawczych w ścianie

zewnętrznej laboratorium. Otwory te

umożliwiają dopływ powietrza zewnętrznego

i wyrównanie ciśnień.

Źródłem chłodu dla klimatyzacji jest

agregat EMICON o wydajności 48 kW

współpracujący z chłodnicą powierzchniową w centrali klimatyzacyjnej, źródłem

ciepła natomiast – kotłownia wbudowana.

Automatyka została wykonana z wykorzystaniem

podzespołów REGIN oraz BELIMO.

Fot. 2 Stacja wytwarzania wody o parametrach 10/15°C

dla wyparek. Agregat EMICON MEE 91 współpracujący

z zasobnikiem chłodu i pompą cyrkulacyjną odbiorników

Odebranie ciepła z wyparek

(chłodnic) laboratoryjnych

Zagadnienie to było zbliżone do wielokrotnie

wykonywanych przez nasze przedsiębiorstwo

chłodniczych instalacji technologicznych

w obiektach przemysłowych. Woda

lodowa o parametrach 10/15oC, wytwarzana

w sprężarkowym agregacie chłodniczym

o wydajności 9 kW, przetłaczana jest do

zbiornika magazynowego. Stamtąd oddzielna

pompa podaje czynnik do odbiorników

zlokalizowanych w kilku pomieszczeniach

laboratoryjnych.

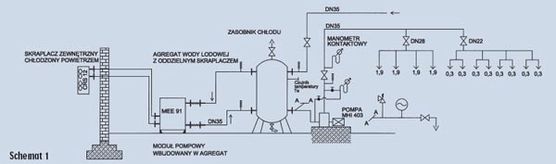

Instalacja pracuje jako

ciśnieniowa z zamkniętym naczyniem

przeponowym (schemat 1). Rurociągi wody

lodowej wykonano z miedzi (w technologii

lutowanej), z izolacją typu Armaflex. Istotnym

elementem przyjętego rozwiązania

jest wykorzystanie zasobnika chłodu jako

sprzęgła hydraulicznego. Pozwala to na dowolne

kształtowanie odbioru chłodu bez

zakłócania przepływu wody przez agregat

chłodniczy (fot. 2).

Fot. 3 Reaktor (50 litrów) wraz z osprzętem;

rurociągi w izolacji Rockwool (glikol +120°C)

i Armaflex (glikol -20°C)

Zasilenie reaktorów chemicznych

w chłód i ciepło

Zapewnienie dostawy ciepła i chłodu dla

procesów chemicznych okazało się trudnym

zadaniem. Procesy laboratoryjne prowadzone

są w tzw. reaktorach – naczyniach

szklanych o pojemnościach ok. 50÷100 litrów

(fot. 3). Dla zapewnienia właściwej

temperatury reakcji chemicznej płaszcz

reaktora może zostać wypełniony czynnikiem

grzewczym lub chłodzącym. Inwestor

zgłaszał konieczność doprowadzenia

do urządzeń czynnika o temperaturze regulowanej

w zakresie od –20 do +120oC.

Dodatkowym utrudnieniem były tu ograniczenia

wytrzymałościowe reaktorów wykonanych

ze szkła (przystosowane do nadciśnienia

nie większego niż 2 mH2O).

Schładzanie lub ogrzewanie płaszczy

Reaktorów

W przemyśle chemicznym procesy te realizuje

się, wykorzystując parę niskociśnieniową (ogrzewanie) oraz solankę (chłodzenie).

Media te są zamiennie wprowadzane do

płaszczy reaktorów. Dla niewielkiego laboratorium

uznaliśmy za bardziej praktyczne

stworzenie systemu, w którym ten sam nośnik

zapewni chłód i ciepło oraz pozwoli na

jednoczesne prowadzenie w sąsiadujących

reaktorach procesów gorących i zimnych. Ze

względu na wymagany zakres temperatury

nie było możliwe wykorzystanie wody jako

nośnika energii. Pracownicy laboratorium

zaproponowali zastosowanie czystego glikolu

propylenowego, który pozostaje płynny

w zakresie temperatury od – 40 do +180oC.

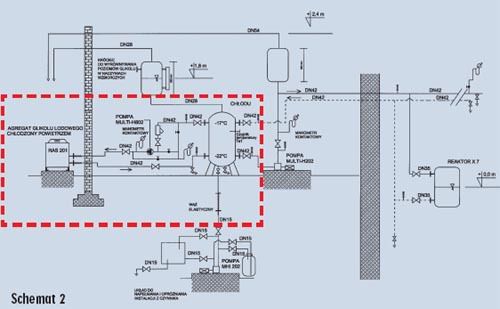

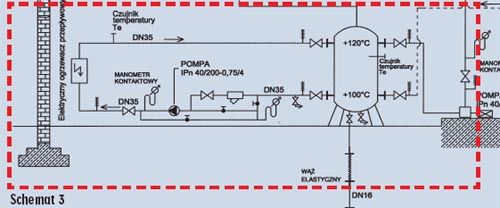

Schematy nr 2 i 3 przedstawiają instalację

glikolu gorącego oraz lodowego. Obydwie

instalacje zasilają 7 reaktorów,

a każdy z nich może być wykorzystywany

w trybie ogrzewania lub chłodzenia. Tu

także zastosowano rozwiązanie z zasobnikiem

chłodu/ciepła spełniającym jednocześnie

rolę sprzęgła hydraulicznego.

Sprzęgło było niezbędne ze względu na

zapewnienie stałego przepływu przez

źródła ciepła oraz chłodu dla zmiennych

przepływów przez odbiorniki. Pompy

obiegowe odbiorników zostały wyposażone

w przetwornice częstotliwości – użytkownik

może dostosować wydatek pomp

do liczby pracujących reaktorów.

Zabezpieczenie płaszczy reaktorów

Płaszcze trzeba było zabezpieczyć przed niekontrolowanym

wzrostem ciśnienia, który

mógłby spowodować pęknięcie delikatnych

struktur szklanych. Każda z instalacji jest stabilizowana

oddzielnym naczyniem wzbiorczym

systemu otwartego usytuowanym tak,

aby lustro glikolu znajdowało się około 1,8 m

powyżej poziomu reaktorów. Przełączając reaktory

z trybu pracy grzewczej na chłodniczą,

nie da się uniknąć przepływów pomiędzy instalacjami,

toteż naczynia wzbiorcze zostały

połączone. Pozwala to na utrzymanie stałych

ilości czynnika w każdej z instalacji.

Fot. 6 Naczynia: wzbiorcze

(niżej) i przelewowe

Zabezpieczenie instalacji glikolu

nisko- i wysokotemperaturowego

(fot. 6)

W pracy pomp obiegowych odbiorników

istotnym jest zapewnienie nadciśnienia

w płaszczach reaktorów nie większego niż

2 mH2O. Nadmierny przyrost ciśnienia

mógłby nastąpić w przypadku awarii przetwornicy

częstotliwości lub błędu operatora.

Każda z pomp odbiorników jest zaopatrzona

w manometr kontaktowy odcinający zasilanie

po przekroczeniu ciśnienia dopuszczalnego.

W typowych instalacjach wodnych

manometry kontaktowe czy zawory bezpieczeństwa

uznawane są za wystarczające sposoby

zabezpieczenia. W omawianych instalacjach,

w których przekroczenie ciśnienia

dopuszczalnego mogłoby spowodować

uszkodzenie reaktora i w konsekwencji

wyciek w laboratorium substancji wybuchowych,

uznano za celowe zastosowanie

dodatkowego zabezpieczenia niezależnego

od urządzeń mechanicznych. Po stronie

tłocznej pomp odbiorników zainstalowano

dodatkowe naczynia przelewowe. Poziom

przelewu usytuowano około 2,4 m ponad

poziomem reaktorów. Gdy zostanie przekroczone

ciśnienie dopuszczalne po stronie

tłocznej pomp, glikol wypełnia naczynie

przelewowe i odpływa przewodem bezpieczeństwa

do oddzielnego naczynia na

zewnątrz budynku. Doświadczenia przeprowadzane

przy uruchamianiu instalacji wykazały, że przyjęty sposób dwustopniowego

zabezpieczenia jest bardzo skuteczny.

Fot. 7 Rozdzielnia zasilająco-sterownicza instalacji

Automatyzacja pracy

Praca instalacji technologicznych jest

zautomatyzowana. Użytkownik może

określać zadaną wartość temperatury poszczególnych

czynników w sposób odpowiedni

dla prowadzonych procesów chemicznych.

Wartości utrzymywanej temperatury

mogą być rejestrowane, a następnie

archiwizowane w centralnej jednostce

komputerowej nadzorującej pracę

reaktorów chemicznych. Rozdzielnię zasilaj

ąco-sterowniczą wykonano na bazie

podzespołów Danfoss oraz Simex (fot. 7).

Wszystkie opisane instalacje zostały

zaprojektowane i wykonane przez

GEOCLIMA Sp. z o.o.

Oddano je do

eksploatacji latem 2001 roku.