Zapewnienie czystości instalacji wentylacyjnych i klimatyzacyjnych

WSTĘP Dążąc do uzyskania jak najlepszej jakości i czystości powietrza nawiewanego do pomieszczeń, należy zwrócić uwagę na szereg czynności, które powinny zostać wykonane w celu zapewnienia wymaganej czystości instalacji wentylacyjnych i klimatyzowanych.

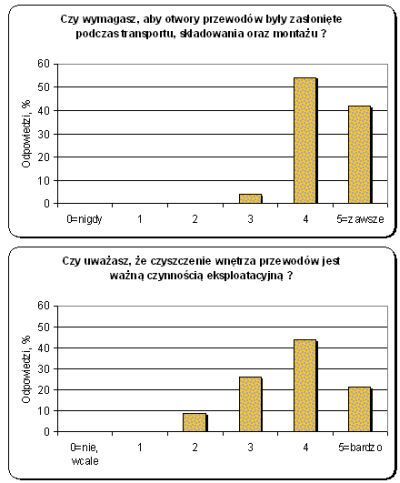

Wyniki ankiety rozesłanej w ramach programu AIRWAYS w 11 krajach Europy Zachodniej do projektantów, producentów, inwestorów, właścicieli budynków oraz służb eksploatacyjnych wykazały, że za bardzo ważne uważa się (Rys. 1):

• właściwe przygotowanie instalacji do czyszczenia (poprzez projektowanie i montowanie otworów wyczystnych oraz kontrolnych),

• transport oraz składowanie odpowiednio opakowanych przewodów i urządzeń,

• czyszczenie instalacji przed jej uruchomieniem,

• rutynowe czyszczenie w trakcie jej użytkowania.

Aby właściwie wykonać te czynności, powinno się skorzystać z zaleceń zawartych w normach lub wytycznych. Ponieważ dotychczas nie powstały w Polsce akty prawne lub wytyczne dotyczące tego tak wieloaspektowego zagadnienia (poza wydanymi w 2002 roku: Rozporządzeniwm [10] oraz wytycznymi [9], w których zwrócono uwagę na konieczność wykonania otworów rewizyjnych), w niniejszym opracowaniu zostaną przedstawione zalecenia i rozwiązania prawne pojawiające się za granicą.

Rys. 1. Odpowiedzi na zawarte w ankiecie AIRWAYS pytania

dotyczące zapewnienia czystości instalacji [1]

CZĘSTOTLIWOŚĆ KONTROLI INSTALACJI

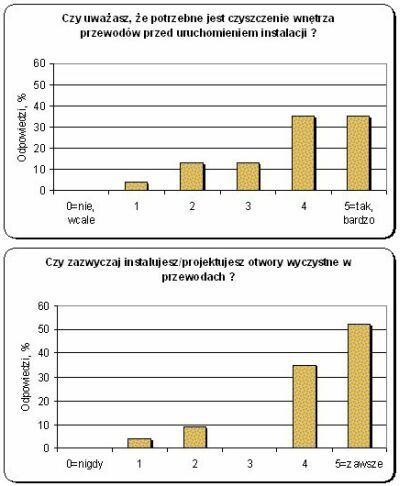

Członkowie europejskiego stowarzyszenia EVHA (European Ventilation Hygiene Association) od niedawna pracują nad stworzeniem wytycznych dotyczących zapewnienia czystości instalacji. Ponieważ będą one oparte m.in. na wydanej przez NADCA (National Air Duct Cleaners’ Association, US) normie ARC 2002, poniżej zacytowano zamieszczone w tym dokumencie zalecenia dotyczące częstotliwości kontroli instalacji wentylacyjnych i klimatyzacyjnych (Tab. 1).

Tab. 1. Maksymalne częstotliwości kontroli centrali klimatyzacyjnej lub wentylacyjnej oraz sieci przewodów wentylacyjnych zgodnie z wymaganiami zawartymi w ARC 2002 [2]

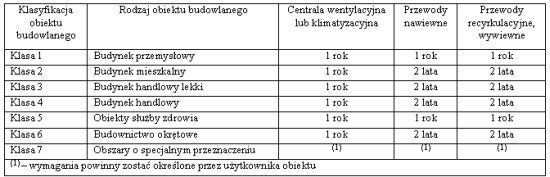

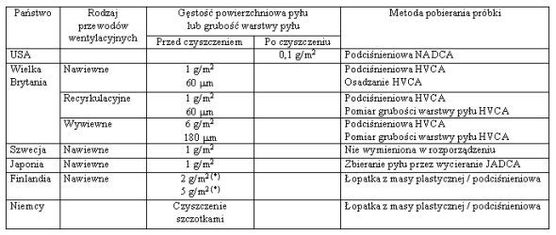

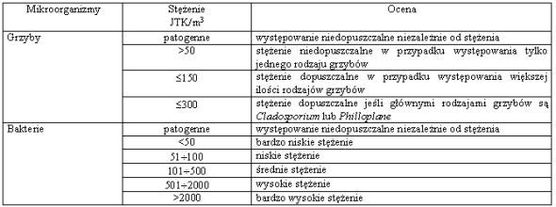

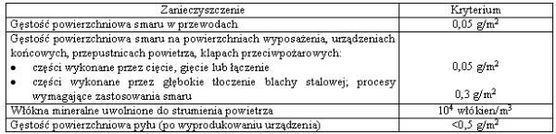

DOPUSZCZALNE POZIOMY ZANIECZYSZCZENIA INSTALACJI

Przed podjęciem decyzji dotyczącej przeprowadzenia czyszczenia przewodów wentylacyjnych z osadzonego w nich pyłu, należy ocenić, czy faktycznie jest ono niezbędne. W tym celu pobiera się próbkę pyłu z zanieczyszczonych powierzchni i sprawdza, czy nie została przekroczona gęstość powierzchniowa pyłu lub grubość warstwy pyłu. Natomiast w celu sprawdzenia efektywności czyszczenia pobiera się próbkę pyłu po czyszczeniu i określa gęstość powierzchniową pozostałego pyłu. W Tab. 2 zamieszczono ocenę stanu czystości pyłowej przewodów według różnych wytycznych. Ze względu na różnorodność gatunków i rodzajów mikroorganizmów, rzadko pojawiają się propozycje oceny zanieczyszczenia mikrobiologicznego instalacji wentylacyjnych i klimatyzacyjnych. Jedną z nich, dotyczącą grzybów pleśniowych oraz bakterii znajdujących się w powietrzu wentylacyjnym, zamieszczono w Tab. 3.

Tabela 2. Ocena stanu czystości pyłowej przewodów według różnych wytycznych [8]

Tab. 3. Ocena stężenia zanieczyszczeń mikrobiologicznych występujących w powietrzu wewnątrz instalacji wentylacyjnych i klimatyzacyjnych [4]

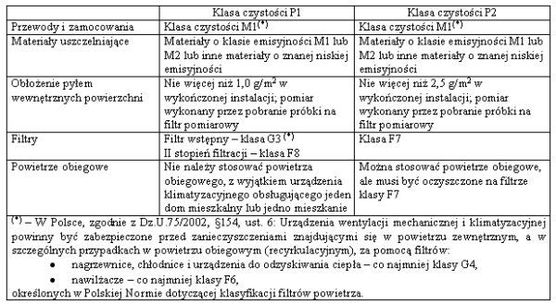

KLASY CZYSTOŚCI NOWOPRODUKOWANYCH ELEMENTÓW INSTALACJI

W opracowanym przez stowarzyszenie FiSIAQ (Finnish Society of Indoor Air Quality and Climate"The Classification of Indoor Climate 2000" [11] zawarto wymagania dotyczące utrzymania odpowiednich klas czystości nowych elementów systemów uzdatniania powietrza (Tab. 4, Tab. 5).

Tab. 4. Wymagania projektowe oraz wymagania dotyczące czystości nowych urządzeń uzdatniających powietrze [11]

Tab. 5. Kryteria oceny czystości nowych przewodów metalowych oraz nowego wyposażenia instalacji uzdatniających powietrze [6], [11]

METODY CZYSZCZENIA INSTALACJI

Do usuwania zanieczyszczeń nagromadzonych w przewodach wentylacyjnych najczęściej stosowane są metody wykorzystujące [7]:

• szczotki obrotowe przesuwające się wewnątrz przewodów,

• powietrze sprężone dostarczane za pomocą dyszy,

• roztwory biocydów rozpylane za pomocą dyszy.

Można też zastosować takie metody, jak:

• czyszczenie za pomocą ultradźwięków,

• czyszczenie suchym lodem.

Podczas mycia urządzeń uzdatniających powietrze stosuje się również:

• czyszczenie parą wodną lub wodą,

• ręczne czyszczenie szczotkami i wycieranie.

Zestaw urządzeń do mechanicznego czyszczenia szczotkami składa się z (Rys. 2):

• sekcji (urządzenie) wyciągowo-filtracyjnej (zwanej w normach amerykańskich urządzeniem podciśnieniowym), składającej się z wstępnego filtra powietrza (kieszeniowego), często też filtra II stopnia, filtra HEPA, wentylatora wyciągowego,

• kompletu szczotek zasilanych elektrycznie lub pneumatycznie (wraz ze sprężarką powietrza) oraz przewodów łączących.

Na Rys. 3 przedstawiono rozmieszczenie urządzeń podczas mechanicznego czyszczenia przewodów szczotkami obrotowymi.

Rys. 2. Zestaw urządzeń do czyszczenia przewodów

oraz do ich dezynfekcji [16]

Rys. 3. Rozmieszczenie urządzeń podczas mechanicznego

czyszczenia przewodów szczotkami obrotowymi [15]

Szczotki obrotowe są zasilane pneumatyczne (sprężarka powietrza o nominalnych parametrach pracy np.: 7-10 bar, 2-10 l/s) lub elektrycznie (150 V lub 230 V, 50/60 Hz). W obu rozwiązaniach uzyskuje się zmienną prędkość obrotową szczotek w zakresie np. 0-800 obr/min (zasilanie pneumatyczne) lub 300-600 obr/min (zasilanie elektryczne) [3].

Zasięg pracy szczotek zasilanych pneumatycznie może wynieść 40 m podczas czyszczenia tylko w jednym kierunku lub 75 m podczas czyszczenia w obie strony od otworu wyczystnego, a w przypadku szczotek zasilanych elektrycznie 20 m. Szczotki mogą obracać się do przodu i do tyłu, co szczególnie jest wykorzystywane podczas czyszczenia narożników w przewodach prostokątnych [3].

Szczotki mogą też być zamocowane na samojezdnych pojazdach inspekcyjnych, tzw. robotach, dodatkowo wyposażonych w jedną lub dwie kamery wideo rejestrujące stan instalacji przed i po czyszczeniu (Rys. 5). Zasięg pracy pojazdu wynosi 33 m. Stosować go można w przewodach prostokątnych o minimalnej szerokości wynoszącej 250 mm i wysokości 200-500 mm oraz w przewodach kołowych o średnicy 300-800 mm.

Rys. 4. Zasilana pneumatycznie szczotka obrotowa do czyszczenia

przewodów o przekroju prostokątnym i kwadratowym [12]

Rys. 5. Zamocowana na samojezdnym pojeździe szczotka do czyszczenia

przewodów o przekroju prostokątnym i kwadratowym [13]

Szczotkami o innej budowie są tzw. skrubery. Są to nieobrotowe urządzenia do czyszczenia kołowych, kwadratowych lub prostokątnych przewodów wentylacyjnych z jednym lub dwoma łukami, napędzane pneumatycznie (strumień sprężonego powietrza: 400 l/min, ciśnienie 7-8 barów). Pracują szybko (czyszczą 30 metrów w ciągu 5 minut) i jednocześnie czyszczą całą powierzchnię (Rys. 6). Po założeniu specjalnej przystawki mogą czyścić małe przewody o średnicy 80 mm. Stosuje się je do czyszczenia przewodów kołowych o średnicy 80-315 mm lub prostokątnych o wymiarach od 80-125 mm do 200-300 mm. Linki zamontowane z przodu skrubera pomagają usunąć uwolnione zanieczyszczenia. Dzięki podciśnieniu wywołanemu przez urządzenie wyciągowo-filtracyjne, zanieczyszczenia są transportowane na zewnątrz czyszczonego przewodu. Zasięg pracy skrubera wynosi 30 m. Skrubery można także stosować do czyszczenia szybów wentylacyjnych i przewodów pionowych (Rys. 7) [13].

Rys. 6. Skrubery do czyszczenia przewodów

o przekroju kołowym i prostokątnym [13]

Rys. 7. Skruber do czyszczenia pionowych

przewodów wentylacyjnych [13]

W drugiej, najczęściej zalecanej w wytycznych i normach, metodzie do czyszczenia przewodów wykorzystuje się dysze o specjalnej konstrukcji, przez które do przewodu doprowadza się sprężone powietrze lub roztwory biocydów (Rys. 8). Chociaż takie rozwiązanie stosuje się przede wszystkim dla przewodów stalowych, w [5] jako metodę czyszczenia przewodów z izolacją wewnętrzną zaproponowano zastosowanie strumienia sprężonego powietrza pod ciśnieniem 1-8 barów w ilości 30-300 m3/h, dostarczanego przez dyszę o specjalnej konstrukcji przyłączoną do przewodu elastycznego o długości 30 m.

Dysze charakteryzują się następującymi zaletami [14]:

• posiadają własny napęd – nie potrzeba stosować dodatkowego mechanicznego napędu umożliwiającego przesuwania się dysz w przewodach,

• są giętkie – zmiany wymiarów lub kształtu przewodów, ostre łuki oraz odcinki pionowe instalacji nie stanowią problemu podczas czyszczenia,

• ich zasięg pracy wynosi do 30 m,

• docierają do wszystkich powierzchni pod pełną kontrolą pracownika,

• mogą skręcać do przewodów odgałęźnych oraz przemieszczać się przez 2-3 kondygnacje,

• stanowią kompletny system mogący po oczyszczeniu przewodów skutecznie dezynfekować i nakładać powłoki,

• zmniejszają możliwość zanieczyszczenia wtórnego (krzyżowego), pojawiającego się podczas ręcznego i mechanicznego czyszczenia szczotkami,

• pozwalają oszczędzić czas.

Nową generacją dysz służących do czyszczenia przewodów powietrzem sprężonym są dysze nazywane "dyszami inteligentnymi", w których obudowie zamieszczona jest zlokalizowana centralnie kamera, a przy krawędzi obudowy rozmieszczone są elementy oświetlające pracujące w zakresie podczerwieni (Rys. 9) [15].

Rys. 8. Czyszczenie przewodu za pomocą dyszy

doprowadzającej sprężone powietrza

lub roztwór biocydu [14]

Rys. 9. Dysza do czyszczenia przewodów powietrzem sprężonym

z wbudowaną kamerą oraz elementami oświetlającymi

pracującymi w zakresie podczerwieni [15]

WYNIKI BADAŃ CZYSTOŚCI INSTALACJI KLIMATYZACYJNYCH

W styczniu i w lipcu 2000 roku przeprowadzono program badawczy mający na celu ocenę zanieczyszczenia mikrobiologicznego pyłu i powietrza w instalacjach klimatyzacyjnych w jednym z warszawskich szpitali. Zjawiskiem zdecydowanie negatywnym (szczególnie, że badane instalacje znajdują się w szpitalu) były bardzo duże ilości potencjalnie chorobotwórczych bakterii hemolizujących i paciorkowców zieleniejących wyizolowanych we wszystkich instalacjach z pobranych próbek pyłu i powietrza. Chociaż wśród trzech przebadanych instalacji, najstarsza z nich charakteryzowała się największym poziomem zanieczyszczenia bakteryjnego i grzybiczego powietrza oraz osadu, zaobserwowano także zanieczyszczenie najnowszej, wykonanej na rok przed pomiarami, instalacji.

W badanych instalacjach klimatyzacyjnych tłumiki hałasu wielokrotnie były wtórnym źródłem zanieczyszczenia mikrobiologicznego uzdatnianego powietrza. Zjawisko to było skutkiem kolonizacji materiału tłumiącego przez mikroorganizmy znajdujące się w przepływającym powietrzu. Podczas przeprowadzanych testów zaobserwowano zarówno emisję potencjalnie chorobotwórczych bakterii hemolizujących, paciorkowców zieleniejących oraz pleśni, jak i zatrzymanie drobnoustrojów w tłumikach hałasu. Największe stężenie drobnoustrojów wystąpiło w tłumiku znajdującym się w instalacji najnowszej.

Na podstawie doświadczeń z przeprowadzanych pomiarów, można stwierdzić, że projektując instalacje klimatyzacyjne należałoby bardzo wnikliwie rozważyć lokalizację parowych nawilżaczy powietrza. Stwierdzono, że umieszczenie ich przed tłumikami hałasu (nawet przy zachowaniu zalecanej przez producenta odległości pomiędzy tymi urządzeniami) prowadzi jednak do zawilgocenia materiału tłumiącego. Pojawienie się dodatkowej wilgoci przy ciągłym osadzaniu się w materiale tłumiącym pyłu zawierającego cząstki organiczne, jak również warunki termiczne panujące w instalacji, prowadzą do stworzenia wyśmienitych warunków do namnażania się kolonii mikroorganizmów.

PODSUMOWANIE

Wyniki przeprowadzonych przez autorkę referatu pomiarów świadczą o tym, że problem zagrożenia dla zdrowia ludzi pojawiający się tam, gdzie istnieją instalacje klimatyzacyjne zanieczyszczone pyłem i mikroorganizmami dotyczy także instalacji pracujących w Polsce.

Mimo, że pomiary przeprowadzono w jednym obiekcie wydaje się, że zanieczyszczenie instalacji nie jest problemem jednostkowym i występuje we wszystkich instalacjach wentylacyjnych i klimatyzacyjnych.

Można się spodziewać, że w najbliższych latach kontrola i czyszczenie instalacji stanie się w Polsce koniecznością, tak jak to jest obecnie m.in. w Europie Zachodniej, Stanach Zjednoczonych, Kanadzie, Australii, Japonii.

Anna Charkowska

Instytut Ogrzewnictwa i Wentylacji

Politechnika Warszawska

BIBLIOGRAFIA

1. Andersson J., Traditions in the design, installation, and maintenance of duct systems. Results of an enquiry on duct procedures in Europe, AIRWAYS project

2. ARC 2002 Assessment, Cleaning, and Restoration of HVAC Systems, An Industry Standard Developed by the National Air Duct Cleaners Association, Waszyngton, NADCA 2001

3. Asikainen V., Hyttinen M., Lappalainen R., Pasanen P., Selection of Lubricant for Manufacture of HVAC Components, Proceedings of The 9th International Conference on Indoor Air Quality and Climate, Indoor Air 2002, Monterey, California, 2002, Vol. 1, p. 380-385

4. Cellai G., La protettazione delle condotte dell’aria ai fini della manutenzione. Documenti e riferimenti normativi in relazione all’IAQ, Seconda parte, Condizionamento dell’aria, Riscaldamento, Refrigerazione, 8/1997, s.789-795

5. CEN/TC 156/WG3 n. 13/1989, The need for hygienic maintenance of air conditioning installations

6. Cleanliness Classification of Air Handling Components, www.rts.fi

7. Luoma M., Pasanen A.-L., Pasanen P., Fan Y., Duct Cleaning - A Literature Survey, Air Infiltration Review, Vol. 14, No.4, September 1993, s. 1-5

8. Müller B., Airless a European project: Maintenance of HVAC-systems and components, definition of cleanliness!, Proceedings 7th REHVA World Congress, Clima 2000/Napoli 2001 World Congress, 15-18 September 2001, CD

9. Pykacz S., Buczyńska-Tytz E., Warunki techniczne wykonania i odbioru instalacji wentylacyjnych, Wymagania techniczne COBRTI INSTAL, Zeszyt 5, COBRTI INSTAL, Warszawa, 2002

10. Rozporządzenie Ministra Infrastruktury z dn. 12.04.2002 w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, Dz. U. Nr 75 z dn. 15.05.2002, poz. 690

11. Säteri J., Finnish Classification of Indoor Climate 2000: Revised Target Values, Proceedings of The 9th International Conference on Indoor Air Quality and Climate, Indoor Air 2002, Monterey, California, 2002, Vol. 3, p. 643-648

12. www.airpower.fi

13. www.airtecgmbh.de

14. www.collom.net

15. www.danduct.com

16. www.rotobrush.net