Wibracje - teoria i analiza

Każda maszyna w trakcie działania wytwarza wibracje i wstrząsy o różnej intensywności i amplitudach. W zależności od warunków w miejscu instalacji zmieniają się wymagania dotyczące tłumienia tych wibracji. Wybór izolatora dla danego urządzenia zależy od trzech podstawowych czynników. Pierwszym z nich jest ciężar maszyny, drugim jest częstotliwość niepożądanych drgań, zaś trzecim jest sztywność konstrukcji podtrzymującej maszynę.

Wibracje są siłą i ich rozprzestrzenianie się może być skutecznie redukowane poprzez zastosowanie przeciwnej siły. Można w tym celu wykorzystać sprężysty materiał, który przy stałym obciążeniu odkształca się i staje się częścią opartego na nim układu o określonej częstotliwości własnej. Gdy częstotliwość własna tego układu jest niższa od częstotliwości drgań opartej na nim maszyny, każdy cykl siły wibracyjnej jest tłumiony siłą przeciwnej fazy powracającej ze sprężystego materiału. Wówczas efektywność izolacji jest funkcją przesunięcia powracającego cyklu w chwili zderzenia przeciwnych faz.

Najłatwiej to wyjaśnić przedstawiając każdy cykl jako osobne uderzenie, które prowadzi do dynamicznego ugięcia izolatora. Gdy wyczerpie się siła uderzenia, izolator powraca do pozycji wyjściowej z właściwą sobie częstotliwością. Ponieważ ta częstotliwość jest niższa od częstotliwości uderzeń, izolator nie zdąży całkowicie wrócić do pozycji wyjściowej przed następnym uderzeniem i wciąż posiada energię niezbędną do powrotu do stanu równowagi. Dystans, który pozostał do pozycji wyjściowej określa ilość energii, która pozwoli wytłumić następne uderzenie. Dlatego też, im większy jest stosunek niepożądanej częstotliwości do naturalnej częstotliwości, tym bardziej wydajna jest izolacja, która podlega zmniejszającym się odbiciom. Oczywiste jest, że każdy prawdziwie sprężysty materiał, dający się ugiąć statycznie, pozwoli uzyskać wymagane rezultaty w granicach swojej sprężystości.

Rozważamy wibracje przede wszystkim jako siły i skupiamy się na zdolności tych sił do poruszenia bezwładnej masy maszyny i konstrukcji, na której się ona opiera. Niepożądaną częstotliwość maszyny fd można łatwo określić za pomocą pomiarów bądź w oparciu o znane specyfikacje eksploatacyjne urządzenia. Zwykle najniższa wartość prędkości obrotowej występująca w systemie wyznacza niepożądaną częstotliwość.

Naturalna częstotliwość fn maszyny ustawionej na sprężystym materiale jest funkcją ugięcia statycznego sprężystego materiału przy danym obciążeniu. Dla celów praktycznych częstotliwość naturalną określa się wzorem:

gdzie d oznacza ugięcie statyczne mierzone w calach.

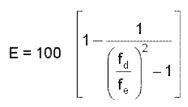

Stosunek fd /fn określa wydajność izolacji według następującego wzoru:

Procent skuteczności izolacji jest miarą spadku amplitudy przenoszonych drgań mechanicznych.

Akustyka

Redukcja hałasu jest pożądanym skutkiem izolowania urządzeń. Umieszczenie sprężystego elementu pomiędzy urzą-dzeniem, a elementami konstrukcyjnymi utrudnia przenoszenie hałasu. W rezultacie zmniejsza się poziom hałasu w sąsiedztwie pomieszczeń z maszynami, jak również w pobliżu samych maszyn. Dzieje się tak dzięki zredukowaniu efektu „płyty rezonansowej”, pojawiającego się, gdy maszyny są zamontowane na elementach konstrukcyjnych bez izolacji. Gdy urządzenia są izolowane za pomocą stalowych sprężyn, należy zastosować dodatkową barierę akustyczną w postaci elastomerowej podkładki, która zredukuje przenoszenie hałasu.

Lokalizacja

Należy zwrócić szczególną uwagę na otoczenie pomieszczenia z izolowanymi urządzeniami. Gdy ciężki sprzęt jest umieszczany w sąsiedztwie albo bezpośrednio nad „cichymi” pomieszczeniami, takimi jak np. biura, biblioteki, studia czy sale operacyjne, powstaje krytyczna sytuacja wymagająca niezwykle skutecznej izolacji. Podobnie jest w przypadku urządzeń mechanicznych, które znajdują się na parterze bądź na wyższych piętrach i przylegają do pomieszczeń, w których musi panować cisza. Gdy urządzenia są umieszczone w piwnicach bądź w pomieszczeniach o wysokim poziomie hałasu otoczenia, takich jak fabryki, składy czy elektrownie, sytuacja jest mniej krytyczna i można zaakceptować większe poziomy wibracji.

Materiały

Po określeniu potrzebnego ugięcia statycznego, wybiera się materiał izolacyjny. Istnieje szereg materiałów, które są zalecane jako izolatory antywibracyjne. Należą do nich powszechnie akceptowane sprężyny ze stali oraz elastomery. Spełniają one wymogi opisane w niniejszym opracowaniu.

Izolator musi przede wszystkim cechować się znaczną sprężystością, to znaczy, musi powracać do stanu wyjściowego, po usunięciu sił i obciążeń. Przy obciążeniach nie przekraczających granicy sprężystości, materiał powinien cechować się wysoką trwałością.

Elastomer

Elastomer może być dowolnie formowany, łączony z metalami poprzez wulkanizację, jest dostępny w odmianach o różnej twardości, posiada naturalną zdolność tłumienia drgań, spełnia podstawowe wymogi dotyczące sprężystości i ma doskonałe charakterystyki w zakresie tłumienia dźwięków. Dzięki tym cechom elastomer jest prawdopodobnie najbardziej uniwersalnym izolatorem w swojej kategorii.

Powszechnie używane określenie „guma naprężana przez ścinanie” wymaga wyjaśnienia. Guma nie jest elastyczna, je-śli chodzi o zmiany objętości. Gdy umieścimy gumowy walec w cylindrze, nie ugnie się on pod ciężarem tłoku. Jeśli usuniemy ścianki cylindra, pojawi się wybrzuszenie, które umożliwi ugięcie się gumy. Stopień ugięcia będzie funkcją wielkości powierzchni walca podzielonej przez powierzchnię wybrzuszenia. Określamy to mianem „czynnika kształtu”.

Gdy wulkanizujemy gumę do pary metalowych płytek i poddamy ją naprężeniu ścinającemu, uzyskamy relatywnie większe odkształcenia niż w przypadku takiego samego kawałka gumy poddanego ściskaniu. Guma jest najczęściej poddawana naprężeniom ścinającym, które w przypadku wielu urządzeń zapewniają ugięcia większe od wymaganych. Najpopularniejsze zamocowania naprężane przez ścinanie (izolatory z EPDM) mają kształt ściętego stożka i przekroje umożliwiające przyjmowanie naprężeń ścinających po przyłożeniu obciążenia.

Sprężyny

Powszechnie używane izolatory sprężynowe umożliwiają uzyskanie prostej linii na wykresie zależności obciążenie-odchylenie. Sprężyny mogą być tak zaprojektowane, aby zapewnić dowolną wielkość ugięcia statycznego. Dlatego można je stosować wszędzie tam, gdzie ze względów praktycznych bądź ekonomicznych inne materiały nie zapewniają wystarczającego ugięcia statycznego.

W celu najlepszego wykorzystania walorów sprężyn zaleca się stosowanie ich razem z innymi materiałami dźwiękochłonnymi, tak, aby zminimalizować przenoszenie dźwięku. Czasami w celu dodatkowego wytłumienia i wyrównania warto zastosować środki pomocnicze.

Porównanie zalet

Elastomer

Z powodu zbyt małego wyboru dostępnych obecnie kształtów, w praktyce warto ograniczyć zastosowanie elastomeru do przypadków, gdy wymagane ugięcie statyczne nie przekracza ½ cala. Możliwe jest uzyskanie większych odkształceń, lecz trzeba wówczas stosować złożone zamocowania, które mogą być droższe od sprężyn. Pomimo tych ograniczeń elastomer jest chętnie stosowany dzięki naturalnym właściwościom tłumiącym, charakterystyce pochłaniania dźwięku oraz z powodu braku konieczności regulacji zamocowań. Jest to względnie ekonomiczny materiał pod warunkiem właściwego zaprojektowania i wykonania instalacji.

Metalowe sprężyny

Gdy wymagane ugięcia statyczne przekraczają ½ cala, najlepiej stosować metalowe sprężyny. Sprężyny znakomicie absorbują wibracje mechaniczne, a ich braki w zakresie tłumienia i pochłaniania dźwięków, można skorygować stosując odpowiednie materiały tłumiące i dźwiękochłonne. Stosowanie elementów sprężynowych o dużym ugięciu wiąże się z koniecznością wyposażenia ich w śruby regulacyjne, które ułatwiają instalację i rekompensują różnice ugięcia.

Izolatory sprężynowe są zwykle dostępne w obudowie bądź bez. Sprężyny bez obudowy nie mają ograniczników i dlatego muszą być stabilne, to znaczy, stosunek stałej bocznej do wzdłużnej musi być równy albo zewnętrzna średnica sprę-żyny musi wynosić przynajmniej 0,8 jej wysokości roboczej. Sprężyny bez obudowy są często stosowane w celu uniknięcia stykania się sprężyny z obudową bądź prowadnicą, które może być wynikiem działania sił bocznych albo odchyleń od pionu. Gdy pojawiają się duże siły boczne, można wykorzystać bezwładność układu albo sprężyste zderzaki, które powinny zapobiec działaniu tych sił na układ ze sprężynami bez obudowy.

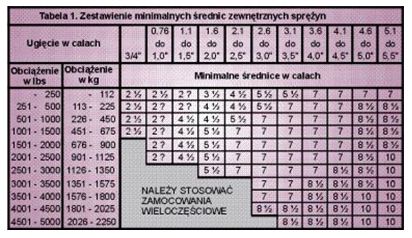

Tabela 1 przedstawia minimalne średnice zewnętrzne sprężyn, niezbędne do zapewnienia ich stabilności przy różnych obciążeniach i ugięciach statycznych.

Izolatory sprężynowe w obudowie albo z prowadnicami posiadają ograniczniki, które często zapobiegają efektom działania sił bocznych i poziomym przemieszczeniom systemu. Czasami opłaca się zastosować izolator w obudowie zamiast zamocowań wymagających osobnych ograniczników poziomych.

W przypadku urządzeń, których waga zmienia się wraz z wprowadzeniem bądź usunięciem dużych ilości wody, takich jak chłodnie kominowe, ochładzacze i kotły, a także w przypadku urządzeń zainstalowanych na dachach, podlegających obciążeniom powodowanym przez wiatr, izolatory antywibracyjne powinny posiadać ograniczniki poziome.

Tłumienie

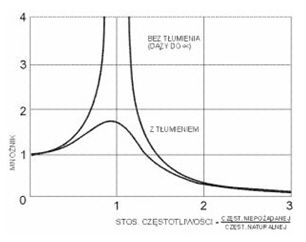

Tłumienie jest ważne, ponieważ zapobiega „podskakiwaniu” izolowanych urządzeń, które może się pojawiać, gdy urządzenie wpada w rezonans podczas zwiększania bądź zmniejszania prędkości obrotowej (w momencie, gdy częstotliwość naturalna zrównuje się z częstotliwością niepożądaną). Rys. 1 pokazuje, że krzywa przenoszenia drgań zbliża się do nieskończoności, gdy pojawia się rezonans. W tym momencie występuje wzmocnienie niewyważonych sił. Prowadzi to nie tylko do zwiększenia amplitudy drgań konstrukcji, ale także do nadmiernych wychyleń samego izolowanego urządzenia. Chociaż stan rezonansu nie trwa zwykle długo, nie można go lekceważyć. Szczególnie niepożądane są duże niewyważone siły, które mogą się wówczas pojawiać. Tłumienie ogranicza krzywą, która wychylała się ku nieskończoności, przez co zmniejsza się „skakanie” urządzenia oraz przenoszenie drgań.

Rys. 1. Krzywe przenoszenia drgań bez tłumienia (z rezonansem) i z tłumieniem

Trzeba zauważyć, że tłumienie osłabia skuteczność izolatora. Jednak rozmiar tego osłabienia jest na tyle niewielki, że można je zignorować bądź zrekompensować za pomocą minimalnego zwiększenia parametrów ugięcia statycznego izolowanego systemu.

Masa bezwładnościowa

Masa bezwładnościowa jest powszechnie wykorzystywana w celu ograniczania ruchu urządzenia w momencie powstania rezonansu oraz przy normalnych prędkościach eksploatacyjnych.

Wszystkie części, z wyjątkiem tych, które się poruszają, są bezwładne. Ich bezwładność może być zwiększona poprzez zamocowanie urządzenia na betonowej płycie, która z kolei jest zamontowana na izolatorach. Taka płyta posiada masę, która musi być wprawiona w ruch przez niewyważone siły powstające np. w urządzeniach tłokowych czy wentylatorach wysokoobrotowych.

Masa bezwładnościowa nie tylko stabilizuje urządzenie, ale pomaga też w rozpraszaniu niektórych sił, zanim dotrą one do izolatorów i elementów konstrukcyjnych. Mogłoby się więc wydawać, że warto zwiększać masę bezwładnościową wszystkich izolowanych instalacji. Nie jest to jednak możliwe i potrzebne w każdym przypadku. Często bezwładność urządzenia jest tak duża w porównaniu z niewyważonymi elementami ruchomymi, że nie trzeba jej zwiększać.

Podstawowym wymogiem jest to, aby wszystkie podzespoły, a zwłaszcza człony napędzające i napędzane, były usztywnione i wyosiowane. Betonowa płyta może lepiej nadawać się do tego celu, niż złożona podstawa ze stali konstrukcyjnej. Trzeba jednak pamiętać, że w przypadku instalacji na wyższych piętrach masa urządzeń powinna być jak najmniejsza, aby uniknąć nadmiernego obciążenia stropów i ich ugięcia.

W tabeli 2 przedstawiono zalecane zastosowania i masy płyt bezwładnościowych.

.

.

Zastosowania

Wentylatory i urządzenia klimatyzacyjne

Ponieważ są to typowe i najczęściej stosowane urządzenia wirnikowe, zostaną one omówione nieco szerzej.

Istnieją dwa źródła wibracji - niewyważenie wirnika oraz siły wytwarzane przez podmuchy powietrza w momencie, gdy łopatki wentylatora mijają kraniec obudowy. Częstotliwość drgań powstających w drugim przypadku jest równa liczbie łopatek pomnożonej przez prędkość obrotową. Ponieważ jest ona zwykle większa od prędkości obrotowej wirnika, to właśnie prędkość obrotowa wirnika wyznacza niepożądaną częstotliwość.

Producent urządzenia jest odpowiedzialny za stopień niewyważenia. Obecnie produkowane wentylatory są statycznie i dynamicznie wyważane przy minimalnych granicach tolerancji. Dlatego też powstające siły są bardzo małe, ale wzrastają proporcjonalnie do średnicy wirnika i kwadratu prędkości wentylatora. Oznacza to, że niepożądane siły działające na bezwładną masę maszyny i budynku wymagają izolacji adekwatnej do ich zdolności poruszania tej masy. Oczywiście, wirniki o niewielkiej średnicy i względnie małej prędkości wytwarzają tak niewielkie siły, że nie są one w stanie poruszyć dużych mas i łatwo jest je zniwelować. W miarę jak zwiększa się prędkość i rozmiar wirnika, potrzebna jest coraz bardziej skuteczna izolacja. Stopień jej skuteczności zależy od przyrostu sił, miejsca w budynku, rozstawu dźwigarów oraz konstrukcji, na której stoi urządzenie.

Z wymienionych powodów nie można wyznaczyć wyraźnych granic, a jedynie nakładające się na siebie przedziały, w których różnice amplitudy są mniej lub bardziej niepożądane. Na podstawie powyższych faktów oraz znajomości produkowanych obecnie urządzeń można wyznaczyć kryteria, które pomogą w tworzeniu odpowiednich instalacji.

W przypadku małych wentylatorów o średnicach do 500 mm, siły przenoszone przy każdej prędkości są tak niewielkie, że nie jest potrzebna bardzo skuteczna izolacja. W mniej krytycznych lokalizacjach można zastosować izolatory z EPDM o ugięciu statycznym ¼ cala, zaś w bardziej krytycznych miejscach izolatory sprężynowe o ugięciu pomiędzy ½ i ¾ cala.

W przypadku wentylatorów o większych średnicach, skuteczność izolacji powinna być dostosowana do prędkości:

• do 450 RPM 75% (maks. ugięcie 3½ cala)

• od 451 do 850 RPM 90%

• powyżej 851 RPM 95%

Podane skuteczności i ugięcia odnoszą się do instalacji na piętrach przy rozpiętości elementów nośnych konstrukcji do 9 m. W przypadku rozpiętości powyżej 9 m, należy wziąć poprawkę na większą elastyczność stropu i zastosować izolatory o większym ugięciu.

Oprócz wyboru odpowiedniego izolatora ważne jest zastosowanie właściwej podstawy. Każdy wentylator i jego silnik muszą być zamontowane na wspólnej sztywnej podstawie, obejmującej całą przestrzeń pod wentylatorem i silnikiem. Odpowiednia sztywność jest wymagana szczególnie po stronie napędu, by zapewnić właściwe naprężenie paska i zapobiegać wykrzywieniom napędu, które mogą powodować przedwczesne zużycie pasków, łożysk i wałków, a także wzmacniać częstotliwość kołysania mogącą powodować niepożądane wibracje. Wszystkie typy podstaw pod wentylatory i silniki firmy ADAM Sp. z o. o. spełniają te wymogi.

Gdy stal konstrukcyjna nie zapewnia wystarczającego usztywnienia albo prędkości powietrza wylotowego wyzwalają większe siły reakcyjne, można rozważyć zwiększenie bezwładności. Zalecane wielkości masy bezwładnościowej zależą od wielkości sił, którym ma ona przeciwdziałać. Gdy na urządzenia działają siły poziome (np. w przypadku wysokociśnienio-wych urządzeń klimatyzacyjnych), mogą być również potrzebne ograniczniki boczne. Tabela 2 (w części I – nr 9/04 CH&K) przedstawia zalecane zastosowania i masy płyt bezwładnościowych.

Pompy odśrodkowe

Wibracje wytwarzane przez pompy są wypadkową niewyważenia wirnika, częstotliwości z jaką łopatki wirnika mijają nieruchome łopatki, a także do pewnego stopnia wzburzenia przepływającej cieczy. Jednak amplituda tych wibracji jest zwykle niewielka ze względu na stosunkowo małą masę wirnika w porównaniu do masy silnika i obudowy pompy. Ze względu na duże prędkości obrotowe podczas eksploatacji (zwykle 1750 RPM), wysoką skuteczność izolacji mogą za-pewnić izolatory o ugięciu statycznym od ¼ do ¾ cala, przy rozpiętości elementów nośnych do 9 m. W przypadku instalacji na piętrach, gdzie odległości pomiędzy kolumnami wynoszą od 9 do 15 m, ugięcie powinno dochodzić do 2 cali.

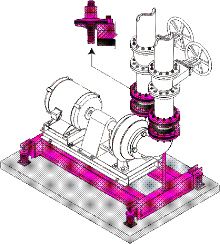

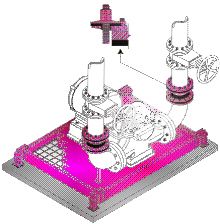

Oprócz właściwego projektu i rodzaju izolacji trzeba zapewnić odpowiednią podstawę urządzenia. Podstawa pomp sprzężonych znajduje się zwykle pod silnikiem, od którego odstaje bezpośrednio przyłączona pompa. Aby uniknąć przechylenia po zamocowaniu na izolatorze, urządzenie powinno być ustawione na szynach albo płycie bezwładnościowej sięgających pod wystającą pompę (rys. 2).

Rys. 2. Pompy ustawione na izolowanych szynach

Izolowane szyny albo płyty bezwładnościowe powinny być stosowane także w przypadku sprzężonych pomp i silników zamocowanych na wspólnej płycie podstawy. Pozwala to uniknąć wykrzywienia płyty podstawy, które może wystąpić przy podparciu punktowym na pojedynczych izolatorach.

Pompy napędzane silnikami o mocy 20 KM i większej powinny być montowane na betonowych płytach bezwładnościowych. Masa płyt jest zwykle przynajmniej półtorakrotnie większa od masy urządzenia, a ich grubość wynosi przynajmniej 6 cali. Płyty nie tylko stabilizują urządzenie przy rozruchu czy podczas nagłego uderzenia strumienia cieczy po otwarciu bądź zamknięciu zaworów, ale mogą również, gdy zajdzie taka potrzeba, stanowić punkt podparcia kolanek. Tego rodzaju płyty bezwładnościowe mają zwykle kształt prostokątny lub litery „T” bądź „L” (rys. 3).

Rys. 3. Pompa posadowiona na płycie bezwładnościowej

Urządzenia chłodnicze

Urządzenia te można podzielić na trzy kategorie: (a) sprężarki tłokowe, (b) urządzenia absorpcyjne, (c) (d) oraz (e) urządzenia odśrodkowe.

(a) Sprężarki tłokowe (zespoły chłodzące)

Istnieją dwa źródła wibracji wytwarzanych przez urządzenia tłokowe. Pierwszym z nich jest niewyważenie masowe, które powoduje wibracje o częstotliwości równej prędkości obrotowej. Drugim jest ruch tłoków. Ponieważ sprężarki mają wiele tłoków, niepożądana częstotliwość jest równa iloczynowi prędkości obrotowej i liczby tłoków. Ponieważ częstotliwość obrotów jest niższa (zwykle 1750 RPM), uważa się ją za częstotliwość niepożądaną i to właśnie ona determinuje wybór izola-cji.

W mniej krytycznych lokalizacjach używa się zwykle izolatorów z EPDM o ugięciu ¼ cala. Na piętrach w budynkach o rozstawie kolumn powyżej 9 m, zalecane ugięcie wynosi ¾ cala. W przypadku rozstawu kolumn od 9 do 15 m ugięcie powinno dochodzić do 2 cali.

(b) Maszyny chłodnicze absorpcyjne

Maszyny chłodnicze absorpcyjne stwarzają bardzo niewielkie problemy jeśli chodzi o wibracje. Oprócz małych pomp zapewniających obieg płynu, nie ma w nich żadnych elementów, które mogłyby wytwarzać wibracje. Takie urządzenia są zwykle montowane na gumowych podkładkach zapewniających ugięcie statyczne równe 0,15 cala. W miejscach krytycznych można używać zamocowań sprężynowych zapewniających ugięcie ¾ cala, wyposażonych w pionowe ograniczniki i regulację, niezależnie od rozstawu kolumn w budynku.

(c) Maszyny chłodnicze odśrodkowe

Napędzane silnikami maszyny chłodnicze odśrodkowe, które są montowane fabrycznie jako zintegrowane zespoły, mogą być traktowane jak grupa (b). Sprężarki charakteryzują się bardzo dużymi prędkościami obrotowymi (powyżej 3600 RPM) i z konieczności muszą być dobrze wyważone.

(d) Maszyny chłodnicze odśrodkowe napędzane turbinami

Maszyny chłodnicze odśrodkowe napędzane turbinami również działają przy bardzo dużych prędkościach i mogą być izolowane jak urządzenia z grupy (b). Ponieważ jednak części składowe urządzenia, takie jak ochładzacz, sprężarka, przekładnia redukcyjna i turbina są zainstalowane na różnych ramach, trzeba je wyposażyć we wspólne sztywne zamocowanie na stali konstrukcyjnej bądź na betonie. Zwykle preferuje się zamocowanie oparte na betonie, ponieważ jest łatwiejsze do zainstalowania i regulowania.

(e) Maszyny chłodnicze odśrodkowe napędzane silnikiem benzynowym bądź wysokoprężnym

Maszyny chłodnicze odśrodkowe napędzane silnikiem benzynowym bądź wysokoprężnym wymagają podobnego zamocowania jak urządzenia z grupy (d). Jednakże izolacja powinna w większym stopniu uwzględniać drgania silnika niż sprężarki. Dobieramy podobnie jak w przypadku sprężarek tłokowych z grupy (a).

Sprężarki powietrzne

(a) Montowane na zbiorniku albo podstawie:

Sprężarki powietrzne stosowane w instalacjach klimatyzacyjnych są zwykle jednostkami wielocylindrowymi o względnie dużych obrotach i nie wytwarzają dużych wibracji. Najlepiej je zamontować na betonowej płycie bezwładnościowej o masie około półtorakrotnie większej od masy urządzenia i grubości nie mniejszej niż 6 cali, zamocowanej na sprężynach zapewniających ugięcie statyczne podobne jak w przypadku omówionych powyżej pomp.

(b) Jednotłokowe

Sprężarki powietrzne z pojedynczym tłokiem pracującym w układzie pionowym bądź poziomym są zwykle wolnoobrotowymi maszynami, które wytwarzają duże drgania, co wynika z dużego niewyważenia takich konstrukcji. Powstające siły działają zarówno w płaszczyźnie poziomej, jak i pionowej i wymagają zastosowania znacznej masy bezwładnościowej w celu zapewnienia stabilności, zwłaszcza przy zamocowaniu sprężynowym.

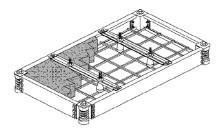

Aby uniknąć kołysania trzeba zastosować sprężyny o dużym odkształceniu statycznym, rozmieszczone w taki sposób, by stworzyć układ ze „środkiem ciężkości”. W celu ograniczenia amplitudy drgań systemu, należy dokładnie wyliczyć masę bezwładnościową, dzięki której amplituda całkowita wibracji płyty i urządzenia nie powinna przekraczać 0,04 cala. W rezultacie masa ta jest często od 6 do 8 razy większa od masy urządzenia, dlatego, o ile jest to możliwe, urządzenia wraz z płytami powinny być umieszczane na stropie na gruncie budowlanym. W przypadku instalacji na piętrach trzeba zapewnić należyte podparcie konstrukcyjne. Nie zaleca się umieszczania takich instalacji na piętrach budynków, w których odległości pomiędzy ścianami nośnymi przekraczają 9 m.

Z powodu tak dużych amplitud przy wszystkich rurach i przewodach przyłączonych do urządzenia trzeba zastosować elastyczne złącza. Osuszacze powietrza oraz odbieralniki powinny być zamontowane niezależnie, na innych podstawach niż kompresor, aby uniknąć wibracji połączeń rurowych.

Płyta bezwładnościowa to zwykle blok z betonu wylanego na ramę ze stali konstrukcyjnej, dostarczoną przez producenta instalacji. Przy narożnikach rama posiada wystające wsporniki, których rozmieszczenie zapewnia uzyskanie właściwego środka ciężkości (rys. 4). Izolatory powinny być tak dobrane, aby zapewnić skuteczność izolacji równą 95% w miejscach krytycznych i 80% w pozostałych przypadkach.

Rys. 4. Płyta bezwładnościowa

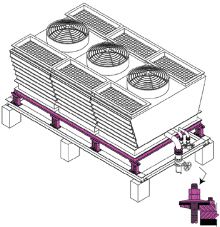

Wieże chłodnicze

Wieże chłodnicze zwane także chłodniami kominowymi wytwarzają drgania spowodowane działaniem wentylatora. Powszechnie stosuje się dwa podstawowe rodzaje wentylacji. Pierwszy wykorzystuje wentylatory promieniowe, które wdmuchują powietrze do chłodni od spodu, drugi wykorzystuje duże wolnoobrotowe śmigła, które są umieszczone na szczycie chłodni i wciągają powietrze przemieszczając je względem spływającej wody. W przypadku wentylatorów promieniowych izolacja jest umieszczona pod chłodnią. Można zastosować pojedyncze izolatory albo izolowane szyny, o ugięciach takich samych, jak w przypadku wentylatorów promieniowych.

Wieże z wentylatorami śmigłowymi można odizolować na dwa sposoby. Pierwszy z nich polega na zamontowaniu wewnętrznej izolacji wentylatora i jego napędu. Potrzebna jest wówczas sztywna podstawa montażowa pod skrzynkę przekładniową i silnik wentylatora, którą odizolowuje się od elementów konstrukcyjnych chłodni za pomocą uchylnych sprężyn ze wspornikami przymocowanymi do ścian chłodni. W związku z niewielkimi prędkościami eksploatacyjnymi, ugięcia statyczne mogą dochodzić do 4 cali.

Zwykle nie zaleca się tej metody, ponieważ stwarza ona problemy zarówno wykonawcy robót, jak i producentowi urządzeń. Wykonawca robót może zakupić chłodnię kominową typu odśrodkowego i wówczas takie rozwiązanie byłoby nieodpowiednie. Producent musi wprowadzać zmiany konstrukcyjne dotyczące zapewnienia zamocowań, prześwitu pomiędzy łopatkami wentylatora a kominem, efektów aerodynamicznych, itp.

Prostszym rozwiązaniem jest zamocowanie całego komina na izolatorach umieszczonych pomiędzy belkami podstawy urządzenia a belkami podpierającymi. Takie izolatory są również zaopatrywane w podkładki akustyczne, które pomagają redukować przenoszenie hałasu spływającej wody. Duże kominy tego rodzaju są czasem instalowane na ziemi, z dala od głównego budynku i wówczas można zastosować izolatory z EPDM albo kilka warstw karbowanego neopropenu. Dla instalacji dachowych skuteczność izolatorów powinna być dostosowana do prędkości obrotowej, podobnie jak w przypadku wentylatorów promieniowych. Jednakże istnieje zwykle duża różnica pomiędzy masą pustej wieży a wieżą z wodą. Dlatego izolatory powinny być wyposażone w pionowe ograniczniki, zaś instalacje wystawione na działanie czynników atmosferycznych, odpowiednio zakonserwowane (rys. 5).

Rys. 5. Optymalny sposób izolowania chłodni kominowych

Zespoły kotłów

Zespoły kotłów nie przysparzają zbyt wielkich problemów. Wbudowane dmuchawy oraz pompy paliwowe są względnie małe i poza nimi nie ma innych elementów ruchomych. Jednak z powodu lokalizacji w pobliżu użytkowych pomieszczeń w szkołach, kościołach, szpitalach i podobnych budynkach, zaleca się ich izolowanie. Również rury przyłączone do kotłów powinny być izolowane według zasad opisanych w niniejszym artykule. W mniej krytycznych miejscach powinno się używać zamocowań z elastomeru albo szyn zapewniających ugięcie statyczne ¼ cala. Na piętrach oraz w krytycznych lokalizacjach zaleca się stosowanie zamocowań sprężynowych o odchyleniu ¾ cala, wyposażonych w ograniczniki.

Wymienniki ciepła, ochładzacze i przemienniki

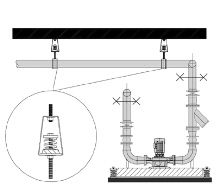

Produkty te same w sobie nie stanowią źródła wibracji. Są jednak połączone rurami z wibrującymi urządzeniami i mogą przenosić część drgań na konstrukcję. Dlatego powinny być izolowane. Izolatory powinno wybierać się podobnie, jak w przypadku kotłów omówionych powyżej (rys. 6).

Rys. 6. Swobodne zawieszenie rur i pompy

Rury poziome

We wszystkich przypadkach rury przyłączane do pomp powinny być zawieszone i „wyprostowane” przed przyłączeniem ich do obudowy pompy za pomocą połączenia kołnierzowego. Dzięki temu pompa nie zostanie poddana nadmiernemu obciążeniu i naprężeniom, a izolatory pompy będą działały prawidłowo, ponieważ nie będą przeciążone masą rur.

Każde zawieszenie rury powinno być podwieszone na właściwie dobranym zamocowaniu antywibracyjnym z uwzględnieniem ugięcia izolacji podstawy pompy. Ponieważ dzięki temu powstaje swobodnie zawieszony system, zwykle nie jest konieczne stosowanie dodatkowych giętkich połączeń. Główną funkcją takich połączeń jest stworzenie ruchomej instalacji (w związku z wibracjami), która nie naprężałaby sztywno zawieszonych rur i złączy. Swobodne zawieszenie rur i pompy eliminuje możliwość powstania takich naprężeń.

Dodatkową zaletą jest to, że swobodnie zawieszony system zapobiega przenoszeniu wibracji na konstrukcję budynku, podczas gdy sztywno zawieszona rura, pomimo elastycznych złączy ma tendencję do przenoszenia drgań. Dzieje się tak, ponieważ ciśnienie wody przepływającej przez elastyczny wąż usztywnia go w wystarczającym stopniu, by mógł on przenosić wibracje, prawie tak samo jak sztywna rura. W dodatku sama woda przenosi wibracje i fale dźwiękowe przez giętkie połączenie. Sprężyste zawieszenie rur z wodą powinno składać się zarówno ze sprężyn, jak również izolatorów z EPDM, a całkowite ugięcie statyczne powinno wynosić 1 cal.

W większości przypadków izolacja zawieszenia rur powinna obejmować całą długość instalacji w maszynowni. Aby zapewnić odpowiednie dopasowanie w miejscach połączenia z wlotem i wylotem pompy, początkowe zamocowania każdej linii powinny podtrzymywać ciężar rury.

Rury z parą powinny być zawieszone wyłącznie na sprężystych izolatorach z elastomeru zawieszonych na całej długości rury i posiadających ugięcie statyczne od ¼ do ½ cala.

Elastyczne połączenia nie są zwykle potrzebne, gdy przewód i urządzenie są swobodnie zawieszone. Jednak powinny być stosowane, aby zapobiec naprężeniom związanym ze zmianami masy, które pojawiają się, gdy z instalacji spuszcza się wodę bądź napełnia. Dotyczy to takich urządzeń, jak chłodnie kominowe, maszyny chłodnicze i kotły. Są one również zalecane w przypadku rur przyłączanych do izolowanych maszyn, które wytwarzają drgania o względnie dużych amplitudach, takich jak jednotłokowe sprężarki powietrzne.

Jeżeli elastyczne połączenia wężowe pojawiają się na jakimkolwiek odcinku przewodu rurowego, powinny być też zastosowane przy odcinkach poziomych.

Piony rur

Gdy piony rur przebiegają w pobliżu miejsc uważanych za krytyczne pod względem akustycznym, powinno się stosować sprężyste zamocowania i prowadnice umieszczone pomiędzy konstrukcją i uchwytami rurowymi. Elementy tego rodzaju mogą być poddane znacznym obciążeniom statycznym wywołanym podtrzymywaną przez nie masą, a także naprężeniom powstającym w wyniku kurczenia się i wydłużania przewodu.

Piony rur powinny być mocowane za pomocą izolatorów sprężynowych. Obciążenia w punktach podparcia rurociągu muszą mieścić się w granicach wytrzymałości konstrukcji budynku. Przesunięcia pionu winny być skierowane w górę i w dół za pomocą neutralnej sprężystej kotwy umieszczonej na środku. Podczas opróżniania rurociągu kotwa musi wytrzymać skierowane w górę obciążenie równe masie odprowadzonej wody. Jeżeli jedna kotwa nie może przyjąć takiego obciążenia, należy zastosować 2 albo 3 kotwy umieszczone na sąsiednich piętrach. Należy stosować sprężyste prowadnice, których rozmiary i rozmieszczenie musi być dostosowane do średnicy rury. Ugięcia początkowe sprężyn winny równać się czterokrotnej wartości przesunięcia termicznego izolatorów, a jednocześnie nie mogą być mniejsze od 0,75” (20 mm). Wszystkie wibroizolatory sprężynowe powinny posiadać przekładki akustyczne.

Generatory elektryczne z silnikami benzynowymi albo wysokoprężnymi

Zarówno generatory rezerwowe, jak i stałego zasilania mieszczą się w kategorii maszyn tłokowych, w których istnieją dwa źródła wibracji. Jednym z nich niewyważenie masowe, które powoduje wibracje o częstotliwości równej prędkości obrotowej. Drugim zaś są siły związane z suwem roboczym tłoków. Niepożądana częstotliwość może być określona po przemnożeniu prędkości obrotowej przez liczbę cylindrów w przypadku silników dwusuwowych. W przypadku silników czterosuwowych mnożymy ilość cylindrów i połowę prędkości obrotowej. Ponieważ obydwa źródła mogą wytwarzać znaczne wibracje, wybieramy izolację w oparciu o niższą częstotliwość, czyli prędkość obrotową silnika.

W mniej krytycznych miejscach, na poziomie gruntu można zastosować izolatory z EPDM zapewniające ugięcie statyczne ¼ cala dla generatorów o prędkości 1800 RPM oraz ½ cala przy prędkości 1200 RPM.

Na piętrach, w budynkach o rozstawie kolumn do 9 m zaleca się izolatory sprężynowe zapewniające ugięcie statyczne ¾ cala. Jeżeli rozstaw kolumn wynosi od 9 do 15 m, powinno się stosować sprężyny zapewniające ugięcia do 2 cali.

Transformatory

Transformatory generują wibracje o wysokich częstotliwościach, ale przenoszone siły są niewielkie. Izolacja jest potrzebna głównie w celu wytłumienia przydźwięku i zaleca się stosowanie izolatorów z EPDM o ugięciu ¼ cala.

Adam RADZIMSKI

ADAM Sp. z o.o.

Źródło: