Tłumienie wibracji w lekkich konstrukcjach (cz. I)

Jeszcze do niedawna zalecenia dotyczące izolatorów antywibracyjnych dla urządzeń klimatyzacyjnych w większym stopniu oparte były na tradycji niż naukowych badaniach. W branży panowało przekonanie, że korek najlepiej nadaje się do izolowania urządzeń wysokoobrotowych, takich jak pompy i sprężarki odśrodkowe, zamocowania gumowe są idealne w przypadku wentylatorów i urządzeń klimatyzacyjnych, zaś zamocowania sprężynowe, jak nakazuje logika, są stosowane w przypadku urządzeń tłokowych, np. sprężarek.

Zasady te były tak mocno ugruntowane, że inżynier instalujący system zastanawiał się jedynie nad doborem odpowiednich materiałów w obrębie danej kategorii, np. czy zastosować pojedyncze czy podwójne zamocowania gumowe. Korek był sprzedawany w naturalnej postaci bądź w postaci prasowanych płyt. Naturalny korek był biały, zaś płyty były brązowe. Żadna z tych form nie była lepsza od drugiej, a ostateczny wybór dotyczył jedynie koloru. Zwykle zwyciężał kolor preferowany przez dekoratora wnętrz.

Takie średniowieczne podejście inżynierskie sprawdzało się i pomogło rozwinąć w Ameryce branżę izolacji antywibracyjnych. Rzecz dziwna, ale instalacje te bywały udane, przynajmniej od strony finansowej, pod warunkiem że urządzenia były zainstalowane w piwnicy bądź na poziomie gruntu, silniki nie miały dużej mocy, wymagania klientów nie były wygórowane, a konstrukcja budynku opierała się na zasadach obowiązujących w początkach dziewiętnastego wieku, kiedy to podłogi były solidne, rozstaw ścian nośnych niezbyt duży, a ścianki działowe prawdopodobnie nie istniały.

Po drugiej wojnie światowej pojawiły się tendencje, które postawiły w trudnym położeniu ludzi zajmujących się systemami antywibracyjnymi. Branża klimatyzacyjna znalazła się w swoim żywiole, gdyż klimatyzacja nie dotyczyła już wybranych pomieszczeń, ale całych budynków. Piwnice, w których wcześniej lokowano maszyny i składy, zaczęły być wynajmowane na biura bądź parkingi. Urządzenia klimatyzacyjne były przenoszone do innych pomieszczeń, przeważnie na poddasza. Umieszczano je zwykle pod chłodniami kominowymi, bezpośrednio nad pomieszczeniami kierownictwa. W wielu przypadkach elementy instalacji klimatyzacyjnej, takie jak duzej mocy wentylatory były umieszczane w pomieszczeniach przylegających do biur na sąsiednich piętrach, a sytuację dodatkowo pogarszały nowe tendencje w projektowaniu konstrukcji. Budynki były o wiele lżejsze, a rozstaw ścian nośnych większy, co zapewniało otwartą przestrzeń na biura. Stare, tradycyjne metody dobierania zamocowań zawodziły i kiepskie instalacje stały się zmorą branży izolacji antywibracyjnych.

Rezultatem tych zmian było pojawienie się teorii projektów opartej na uproszczonym równaniu efektywności tłumienia. Omówione poniżej równanie pokazuje jedynie, że można wytłumić określony procent wibracji przenoszonych na konstrukcję, gdy maszyna wytwarzająca drgania o znanej częstotliwości (odpowiadającej zwykle prędkości obrotowej) zostanie umieszczona na systemie zamocowań, których częstotliwość rezonansowa jest znacznie niższa od niepożądanej częstotliwości. Teoretycznie, gdy stosunek niepożądanej częstotliwości do częstotliwości naturalnej wynosi 1 do 3, izolacja powinna eliminować 90% wibracji.

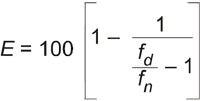

Wskaźnik skuteczności teoretycznej określa zależność:

gdzie:

E procent tłumienia wibracji,

fd niepożądana częstotliwość drgań,

fn częstotliwość naturalna izolowanego układu.

Częstotliwość niepożądana odpowiada prędkości obrotowej urządzenia bądź jego napędu, w zależności od tego, która z nich jest niższa. Wszystkie urządzenia wykazują pewne niewyważenie przy prędkości eksploatacyjnej. Gdybyśmy zastosowali w równaniu jakąkolwiek wyższą częstotliwość wibracji pojawiających się w urządzeniu, wynik byłby nadmiernie optymistyczny.

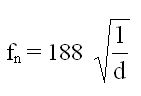

Oto równanie pomagające obliczyć Częstotliwość Naturalną wyrażoną w cyklach na minutę:

gdzie d oznacza ugięcie statyczne elastycznych zamocowań. Równanie to dotyczy wyłącznie zamocowań charakteryzujących się równomiernym stopniem ugięcia bez tłumienia.

Wszystkie firmy zajmujące się wibracjami opublikowały Wykres Skuteczności, przedstawiający tę prawidłowość (Rys. 1). Skoro niepożądana częstotliwość zawsze była znana i niezmienna, wystarczyło jedynie wyznaczyć częstotliwość naturalną bądź rezonansową za pomocą odpowiednio dobranych zamocowań. Tak się szczęśliwie składa, że częstotliwość układu izolującego jest funkcją ugięcia statycznego zamocowania, a nie masy układu, podobnie jak częstotliwość wahadła jest funkcją jego długości, a nie masy ciężarka na jego końcu. Aby zapewnić 90% skuteczności izolacji dla sprężarki o prędkości obrotowej 600RPM, wystarczyło jedynie wybrać zamocowanie o ugięciu statycznym 1 cala, które zapewniłoby częstotliwość rezonansową 188 cykli na minutę. Stosunek 1 do 3 był zachowany a problem był rozwiązany. Przedsiębiorstwa zajmujące się wibracjami zalecały w swoich specyfikacjach, wybór zamocowań antywibracyjnych, które zapewnią tłumienie 90% drgań wytwarzanych przez urządzenia klimatyzacyjne.

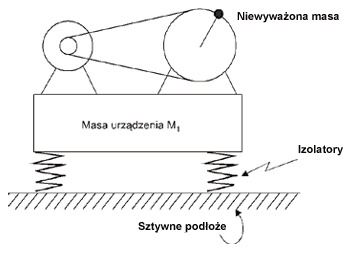

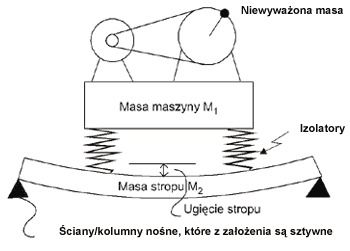

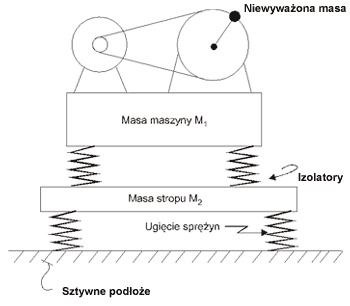

Podejście to przynosiło olbrzymi postęp, ale był to dopiero początek. Po pierwsze, dlatego że wymagając 90% skuteczności izolacji nie brano pod uwagę rozmiaru wibracji. Trzeba jednak zdać sobie sprawę z tego, że siła wibracji wzrasta proporcjonalnie do masy niewyważonych elementów, proporcjonalnie do odległości pomiędzy ich krawędziami a osią obrotu i proporcjonalnie do kwadratu ich prędkości bądź prędkości obrotowej. Siła wibracji wytwarzanych przez 450 mm wywietrznik o prędkości 300 RPM jest niczym w porównaniu do siły wibracji wytwarzanych przez 1500 mm wentylator trzeciej klasy o prędkości 1000 RPM. Skuteczność 90% może być przesadnie duża w przypadku wywietrznika, a jednocześnie o wiele za mała w przypadku dużego wysokoobrotowego wentylatora. Jednak największe błędy były skutkiem przyjęcia fałszywej przesłanki, że teoretyczne równanie można odnieść do wszystkich stosowanych obecnie konstrukcji. Niestety, nie jest to prawdą, ponieważ równanie to opiera się na założeniu, że ugięcie izolatora drgań jest nieporównywalnie większe od ugięcia stropu, a masa izolowanego urządzenia bardzo mała w porównaniu do masy stropu. Chociaż założenia te były bliskie prawdy w starszych budynkach z niewielkimi urządzeniami, dzisiaj przeważnie się nie sprawdzają. Mamy bowiem zwykle do czynienia z układem dwóch mas, a nie pojedynczą masą. Podłoga posiada własną masę oraz współczynnik sprężystości, przedstawione schematycznie na rys. 2. Takiego systemu nie można analizować w oparciu o uproszczone równanie teoretyczne. W wielu przypadkach okazałoby się, że wybraliśmy zamocowania, których ugięcie jest mniejsze od ugięcia podłogi, na której się opierają. Na przykład, jeśli postanowimy odizolować pompę o prędkości 3600 RPM, tak aby wytłumić 95 % drgań, wybierzemy zamocowania o ugięciu 0,05” (1,3mm). Stropy są tak projektowane, że ich ugięcie zwykle równa się 1/360 odległości pomiędzy ścianami nośnymi. Belki stropowe o długości 6m są dziś uważane za względnie krótkie, ale jeśli założymy, że pompa jest umieszczona na takiej podłodze, ugięcie podłogi wyniesie 1/360 x 240” (6,0 m), czyli w przybliżeniu 0,66” (16,8 mm). Gdyby ugięcie podłogi było o połowę mniejsze, byłaby ona i tak 6,5 razy mniej sztywna od wybranego przez nas izolatora. Zastosowanie tak sztywnego izolatora nie wytłumi drgań przenoszonych na podłogę.

Istnieją bardziej złożone równania, za pomocą których można teoretycznie rozwiązać każdy problem związany z wibracjami. Są one czasami przydatne, gdyż pomagają sprawdzić, czy zmierzamy we właściwym kierunku projektując dany system izolacyjny. Tego rodzaju analiza pokazuje, że w celu zapewnienia teoretycznych parametrów prezentowanych na Wykresie Skuteczności, ugięcie izolatora musi być od 6 do 8 razy większe od ugięcia lekkiego stropu. Liczba ta może wydawać się przesadzona, ale w praktyce musieliśmy stosować zamocowania o ugięciu 3 cali, podczas gdy zgodnie z tabelami powinno było wystarczyć ugięcie rzędu 3/8 cala.

Stosowane obecnie wartości ugięcia są dobierane empirycznie w oparciu o doświadczenie zdobyte w terenie. W praktyce wartości te obejmują dość szeroki przedział. W niektórych przypadkach mogą one być zawyżone, ale komercyjni dystrybutorzy muszą posługiwać się szerokimi przedziałami. W przypadku dużych instalacji w krytycznych punktach bardzo ważne jest zapoznanie się z bezstronną opinią wykwalifikowanego konsultanta akustyka, która powinna pomóc w wykonaniu szczegółowej analizy instalacji oraz w ustaleniu parametrów izolatorów w zależności od rozmiaru i lokalizacji każdego urządzenia w obrębie danego typu konstrukcji. Komercyjny dystrybutor faworyzuje najlepsze wyroby swojej firmy i zwykle nie docenia najlepszych wyrobów konkurencji. Profesjonalny konsultant jest wolny od wszelkich uprzedzeń i może wybierać wśród projektów proponowanych przez wszystkie firmy z branży. Wybór optymalnych wartości ugięcia dla różnych rozstawów ścian nośnych można znaleźć we Wskazówkach dotyczących zamocowań na końcu Biuletynu ze specyfikacjami dla inżynierów.

Zapotrzebowanie na materiały o wyższych wartościach ugięcia wiązało się z koniecznością wprowadzenia nowej klasyfikacji produktów: Materiały podkładkowe, takie jak: korek, kombinacje korka i neoprenu, włókno szklane, włókna sizalowe, filc, ołów czy jakikolwiek inny materiał zapewniają ograniczone ugięcia, które dochodzą zwykle do 10-20% grubości podkładki. Dlatego też podkładki nadają się do tłumienia hałasu o wysokich częstotliwościach, a ponieważ ich ugięcia są prawie zawsze niewielkie w porównaniu do ugięć wymaganych na wyższych piętrach, ich zastosowanie powinno ograniczać się zwykle do piwnic, instalacji w miejscach niekrytycznych albo sytuacji, w których trzeba maksymalnie zredukować koszty, niezależnie od parametrów.

Adam RADZIMSKI

ADAM Sp. z o.o.

Część II: Tłumienie wibracji w lekkich konstrukcjach (cz. II)

Źródło: