Systemy VRF V-II = m(o)c2

Systemy chłodzenia powietrza (klimatyzacji) ze zmiennym przepływem czynnika chłodniczego zdobywają rynek HVACR w imponującym tempie. Za nieustannym rozwojem takich systemów przemawiają badania i prognozy rynku Europejskiego w latach 2006-2011 wskazujące wysoki poziom realizowanych oraz ciągły wzrost planowanych inwestycji (źródło: BSRIA styczeń 2009).Mając na uwadze wymagania konsumentów i inwestorów, koncern Fujitsu General Limited wprowadził kolejną generację AIRSTAGE VRF V2.

Ulepszenia technologiczne

Nowy system został zaprojektowany z wielką świadomością wymagań rynku pod względem troski o środowisko naturalne, braku bezpośredniej emisji CO2, niskich kosztów eksploatacji, a także wysokiej niezawodności i elastyczności proponowanych rozwiązań. Biura badawczo-rozwojowe w Japonii z dużą dbałością zaprojektowały typoszereg jednostek zewnętrznych w zakresie mocy nominalnych od 8 do 48 HP (od 22,4 do 135 kW dla chłodzenia i 25 do 150 kW w trybie grzania). Do wyboru zostały przygotowane dwa typoszeregi urządzeń nazwane hasłami: „Oszczędność Miejsca” oraz „Wysoka Efektywność”. Oba typoszeregi realizowane są poprzez wykorzystanie od jednego do maksymalnie trzech urządzeń bazowych połączonych instalacją chłodniczą i sterującą. Wybór mocy co 2 HP (6 kW) stwarza możliwości dokładnego dopasowania agregatów zewnętrznych do wymogów projektowych obiektu. Jednostki bazowe wyposażono w sprężarki sterowane w technologii płynnej regulacji wydajności (DC Inwerter) 8/10/12 HP (22,4/28/33,5 kW) a dla mocy 14/16HP (40/45 kW) dodatkowo sprężarki o stałej wydajności. Wykorzystano sprężarki rotacyjne o dwóch niezależnych przestrzeniach roboczych napędzanych wspólnym silnikiem, których efektywność przewyższa parametry sprężarek spiralnych w zakresie małych prędkości obrotowych. Taka konfiguracja łączy technologię inwerterową, charakteryzującą się niskim zużyciem energii z zaletami taniej i skutecznej technologii konwencjonalnej.

Znacząco zmieniono wymienniki jednostek zewnętrznych, optymalizując ich kształt oraz powiększając powierzchnię wymiany o 70% w stosunku do poprzedniej wersji systemu. Powłoka nadająca lamelom błękitny kolor i zabezpieczająca przed korozją wywołaną agresywnymi substancjami, jak np. związki soli morskiej, zdecydowanie podnosi niezawodność urządzenia na długie lata. W celu pełnego wykorzystania nowoczesnych wymienników zainstalowano pojedynczy wentylator o standardowym ciśnieniu dyspozycyjnym 80 Pa. Umożliwia to montaż urządzeń np. w maszynowni lub na piętrze technologicznym i wyrzut powietrza przez kanał wentylacyjny. Do napędu wentylatora zastosowany został silnik prądu stałego o płynnej regulacji prędkości obrotowej. Obniżyło to zużycie energii elektrycznej aż o 25% w stosunku do silnika konwencjonalnego przy pełnym przepływie powietrza. Zmianie uległ kształt bryły jednostek zewnętrznych. Stał się kompaktowy a tym samym bardziej elastyczny w procesie projektowania – minimalna powierzchnia potrzebna na zainstalowanie pojedynczego agregatu to jedynie 0,71 m2, co odpowiada w przybliżeniu powierzchni średniego biurka.

Sterowanie

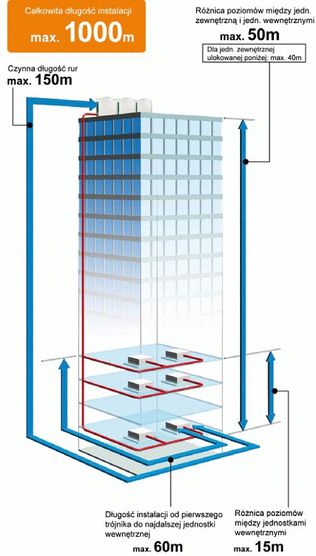

Automatyka sterująca urządzeniem dobrana została w celu optymalizacji parametrów pracy. Inteligentne algorytmy kontrolują wydajność sprężarek, odpowiadają za komunikację i diagnostykę wewnętrzną systemu, monitorują oraz sterują parametrami termodynamicznymi. Zwiększa to stabilność oraz niezawodność pracy całego systemu. Osobna warstwa oprogramowania pozwala na automatyczne nadawanie adresów jednostkom wewnętrznym, co skraca proces montażu i uruchomienia układu. Informacja o normalnych oraz awaryjnych stanach pracy jest prezentowana na specjalnym siedmio segmentowym wyświetlaczu. Aby w pełni wykorzystać możliwości urządzeń zewnętrznych można podłączyć do 1000 m (!) rury cieczowej przy zachowaniu odległości 150 m pomiędzy jednostkami zewnętrznymi a najdalszą jednostką wewnętrzną w danym układzie chłodniczym. Odległość od pierwszego trójnika do najdalszej jednostki wewnętrznej wynosi 60 m i nie wymaga specjalnych korekcji średnic rurociągów. Dla jednostek zewnętrznych zainstalowanych powyżej wewnętrznych różnica wysokości może wynosić do 50 m. W celu zapewnienia wysokiego poziomu komfortu dużo uwagi poświęcono jednostkom wewnętrznym. Typoszereg (kasetonowe, ścienne, kanałowe, przysufitowe, przypodłogowe) w zakresie mocy od 2 do 28 kW zapewnia komfort cieplny pomieszczeń w budynkach: biurowych, hotelowych, mieszkalnych. Wygląd harmonizujący z wnętrzem oraz niski poziom hałasu sprawia, że urządzenia są „niezauważalne” przez użytkownika. W jednym układzie chłodniczym możemy użyć do 48 urządzeń wewnętrznych o sumarycznej mocy dochodzącej do 150% mocy nominalnej jednostek zewnętrznych. Zarządzanie rozległymi budynkami z dużą ilością pomieszczeń wymusza rozwiązania, które zapewnią komfort, intuicyjną obsługę, krótki czas reakcji na nastawy, bezawaryjność. W tym celu stworzono unikalny system sterowania bazujący na technologii Free Topology®. Do wymiany informacji służy przewód ekranowany, którym łączy się wszystkie urządzenia (jednostki zewnętrzne, jednostki wewnętrzne, sterowniki centralne) w jedną sieć o maksymalnej długości 3600 m (!). Charakterystyczne cechy tego rozwiązania to możliwość podłączenia zaawansowanych sterowników w dowolnym miejscu linii transmisyjnej oraz bardzo prosta integracja z innymi, nadrzędnymi systemami kontroli. Podłączenia systemu zdalnego monitoringu czy sterowania albo specjalistycznego oprogramowania serwisowego można dokonać w każdym miejscu dzięki dostępności wszystkich zmiennych sieciowych z poszczególnych elementów składowych systemu. Sposoby sterowania dzielą się na indywidualny (sterowniki przewodowe, bezprzewodowe) i centralny (sterownik grupowy, centralny, BMS). Zaawansowane oraz intuicyjne rozwiązanie łączy w sobie urządzenie „Touch Panel”. Ten sterownik centralny został wyposażony w 7,5’’ (format 4:3) kolorowy dotykowy ekran TFT, możliwość sterowania 400 (!) jednostkami wewnętrznymi, wejście alarmowe (np. alarm pożarowy) oraz złącze USB. Użytkownik ma do dyspozycji pełne sterowanie urządzeniami, zdefiniowanymi grupami urządzeń, możl iwość zdefiniowania zegara pracy w trybie tygodniowym oraz przeniesienie informacji o systemie do/z komputera przez pamięć FLASH USB. Bardziej rozbudowany sposób sterowania, to oprogramowanie sterujące instalowane na komputerze PC. Zalety graficznego (3D) środowiska oraz obsługi za pomocą wskaźnika myszki sprawiają, że jest to bardzo przyjazny dla użytkownika sposób kontrolowania rozległych obiektów z maksymalnie 1600 urządzeniami wewnętrznymi. Sterownik czasowy może być zaprogramowany na 365 dni roku, a funkcja rozliczania zużycia energii elektrycznej przez najemców obiektu sprawia że jest to doskonałe narzędzie dla właścicieli hoteli i biurowców. Dodatkowo przewidzianomożliwość zdalnego sterowania przez sieć internet na zasadach serwer-klient, co znacząco podnosi walory rozwiązania.

Podsumowanie

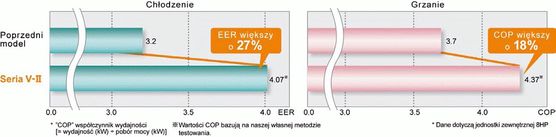

Jak już wspomniano we wstępie artykułu projekt „AIRSTAGE VRF V2” to reakcja koncernu Fujitsu General Limited na postanowienia organizacji światowych dotyczące ekologii (ograniczenie emisji CO2 do atmosfery) oraz konsumentów w zakresie oszczędności energii. Rezultat wysiłku inżynierów i pomysłodawców rozwiązań technologicznych zastosowanych w tym systemie znajduje swoje odzwierciedlenie we współczynnikach EER = 4,07 oraz COP = 4,37 (*1, *2). Na uwagę zasługują na pewno średnie wartości współczynników dla całego typoszeregu urządzeń, które wynoszą odpowiednio EER = 3,45 oraz COP = 4,03 (*2), czyli oba mają klasę energetyczną A. Uzupełniając informację o efektywności należy podkreślić, iż urządzenia są gotowe do pracy w zakresie temperatur w trybie chłodzenie od -15 do 46°C (*1), dla grzania -20 do 21°C. Wskazuje to, że Airstage V2 pomyślany został jako całoroczny układy pracy w trybie pompy ciepła powietrze-powietrze.

*1 dane dla urządzenia 8 HP

*2 warunki pomiaru EER dla Tzew = 35°C DB / Twew = 27°C DB, COP dla Tzew = 7°C DB / Twew = 20°C DB

Autor: Rafał Czyż Klima-Therm

Artykuł pobrano z: www.chlodnictwoiklimatyzacja.pl

ik

13.05.2009

Hitachi FSN2 to EER dla 8HP 4.1 a COP 4.72, najniższe cop dla agregatu 48 HP wynosi 3.97 poza tym wszystkie agregaty z typoszeregu cop powyżej 4; najniższe EER