System akumulacji chłodu STL. Podstawy obliczeniowe i wymiarowanie systemu

Stale zmniejszające się zasoby paliw nakładają na wszystkie strony, zaangażowane w proces projektowania i realizacji inwestycji, obowiązek racjonalnego gospodarowania zasobami paliw i energii. Jednym z rozwiązań przynoszących wymierne korzyści ekonomiczne i energetyczne jest magazynowanie energii cieplnej w systemach klimatyzacyjnych, chłodniczych i technologicznych.

Zastosowanie zasobnika umożliwia zakumulowanie

chłodu w okresie braku zapotrzebowania

na moc chłodniczą i jego wykorzystywane

w okresie maksymalnego

zapotrzebowania (przewyższającego moc

ziębniczą zainstalowanego agregatu) lub

wtedy, gdy występującą niedobory zaopatrzenia

w energię elektryczną (godziny

„szczytowe”). Oprócz atrakcyjnych wskaźników

ekonomicznych większość systemów

z akumulacją chłodu wykazuje

oszczędności w zużywanej energii. Zmniejszenie

wielkości agregatu redukuje również

ilość zastosowanego czynnika ziębniczego,

co jest ważnym elementem strategii

ograniczania ujemnego wpływu tych czynników

na środowisko. System ziębniczy

z akumulacją poprawia niezawodność i zapewnia

bezpieczniejszy tryb pracy dla układów

ziębienia w klimatyzacji i w przemyśle.

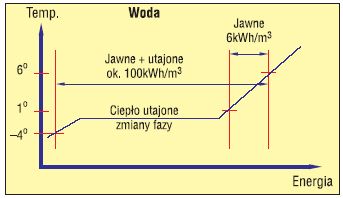

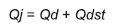

Rys. 1. Ciepło jawne i utajone przy magazynowaniu energii

Sposoby akumulacji

Zasadniczo rozróżniamy dwa sposoby

magazynowania energii (rys. 1):

• jawny – związany z przyrostem temperatury

materiału akumulującego ciepło;

• utajony – związany ze zmianą stanu

skupienia materiału akumulującego

ciepło przy stałej temperaturze.

Najbardziej popularnymi substancjami

akumulującymi energię na sposób jawny

są woda oraz ciała stałe (skały, żwirowiska

itp.). Woda, jest łatwo dostępna (cenowo

i ilościowo) i charakteryzuje się dużą właściwą objętościową pojemnością cieplną

wynoszącą 1,16 kWh/m3/oC, większą niż

na przykład żelazo lub inne

minerały. Niestety, w zastosowaniach

do celów chłodniczych

występują duże

ograniczenia w jej wykorzystaniu

wynikające z niewielkiego

możliwego przyrostu

temperatur czynnika chłodzącego, nieprzekraczającego w praktyce kilku stopni.

W tych warunkach rzeczywista

maksymalna zdolność

akumulacji dla wody

wynosi tylko ok. 6 kWh/m3

(przy założonym przyroście temperatury

o 5oC). Praktycznie eliminuje to wodę z tego

typu zastosowań.

Ciepłem utajonym nazywamy energię

gromadzoną lub uwalnianą podczas przemian

fazowych substancji (zmiany stanu

skupienia) zachodzących w stałej temperaturze

(przy niezmiennym ciśnieniu). Na

przykład: zmiana lodu w wodę, wody w parę

itp. Energia absorbowana lub uwalniana

podczas tego procesu jest z reguły wielokrotnie

większa niż energia niezbędna do

zmiany temperatury substancji (ciepło jawne).

Na przykład do stopienia 1 m3 lodu

w temperaturze 0oC konieczne jest aż ok.

93 kWh energii cieplnej. Taka sama ilość

ciepła zostaje uwolniona z materiału, kiedy

przechodzi on w fazę stałą. Różne substancje

charakteryzują się zróżnicowanymi

temperaturami punktów zmiany fazy. Stosując dodatkowo tak zwane mieszaniny eutektyczne

można uzyskiwać materiały akumulujące o podobnych własnościach cieplnych

różniące się jedynie temperaturami

zmiany stanu skupienia.

System akumulacji ciepła utajonego

w zamkniętych powłokach sferycznych

STL

Zastosowanie wody w systemach akumulujących ciepło utajone w chłodnictwie

i klimatyzacji stwarza duży problem techniczny

związany ze wzrostem objętości

właściwej tej substancji przy zamarzaniu,

który powoduje duże naprężenia w konstrukcjach

samych zasobników ciepła.

Niewątpliwie przełomem w tym względzie

było wdrożenie na początku lat osiemdziesiątych XX wieku przez francuską firmę

CRISTOPIA Energy Systems technologii

akumulacji ciepła utajonego w zamkniętych

powłokach sferycznych, STL.

Dodatkową zaletą tego rozwiązania jest

możliwość wykorzystania do celów akumulacji

„substancji roboczych” w postaci

specjalistycznych związków mogących

zmieniać stan skupienia w temperaturach

różnych od 0oC. Te materiały nazwano

dalej PCM (Phase Change Materials).

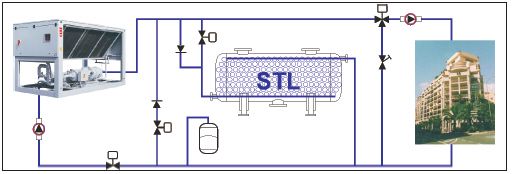

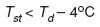

Rys. 2. Schemat systemu akumulacji STL

System oparty na technologii STL,

przedstawiony na rys. 2, składa się

z trzech podstawowych elementów składowych:

• materiału akumulacyjnego wypełniającego zbiornik – zasobnik STL,

• agregatu ziębniczego przystosowanego

do współpracy z systemem STL,

• układu regulacji i sterowania optymalizującego pracę systemu.

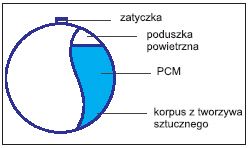

Materiał akumulacyjny stanowią „kule”

z powłoką wykonaną z tworzywa sztucznego

wypełnionego w znacznej części substancją typu PCM (rys. 3), która zmienia

swój stan skupienia w zależności od temperatury

płynu pośredniczącego w wymianie

ciepła. Płyn ten (najczęściej jest to wodny

roztwór glikolu) przepływając w przestrzeni

pomiędzy kulami wymienia ciepło

z substancją PCM. Jeżeli jego temperatura

jest niższa od temperatury zmiany stanu

skupienia wtedy mówimy o procesie „ładowania

zasobnika chłodu”, zaś w przypadku

wyższej temperatury następuje przekazywanie

energii chłodniczej zgromadzonej

zasobniku do systemu klimatyzacji (proces

„rozładowania”). Mechaniczny i chemiczny

charakter powłoki kulki (wykonanej z polyolefinów)

jest dobrze przystosowany do warunków

spotykanych w systemach klimatyzacyjnych

i chłodniczych. Zoptymalizowane

średnice kulistych powłok wynoszą 77

mm, 78 mm lub 98 mm (zależnie od typu

i przeznaczenia). Ilość zmagazynowanej

energii dla każdego typu STL jest proporcjonalna

do objętości zbiornika napełnionego

w całości kulkami. CRISTOPIA Energy

Systems oferuje materiały o temperaturach

zmiany fazy w zakresie od –33 do +27oC,

co daje duże możliwości optymalizacji systemu

już na etapie projektowania.

Rys. 3. Kula z materiałem akumulującym

energię PCM

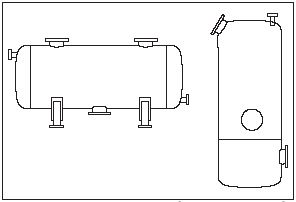

Rys. 4. Konstrukcje zbiorników – akumulatorów

energii cieplnej

Ogromną zaletą systemu STL jest

fakt, że konstrukcja zbiorników (akumulatorów

energii rys. 4) jest niemal dowolna

(pionowe lub poziome, cylindryczne lub

prostopadłościenne, stalowe lub betonowe,

zlokalizowane wewnątrz, na zewnątrz lub jako podziemne, otwarte lub

ciśnieniowe itp.). Muszą one spełniać

pewne minimalne wymagania takie jak:

• odpowiednio skonstruowane i rozmieszczone

kolektory i dystrybutory płynu

pośredniczącego,

• włazy umożliwiające napełnienie

i opróżnienie zbiornika z kulek,

• dobra izolacja termiczna

i szczelność.

Bardzo ważnym elementem systemu

jest układ sterowania koordynujący i optymalizujący jego pracę,

dzięki czemu uzyskuje się duże zyski

ekonomiczne i energetyczne.

Układ ten jest ciągle modernizowany

i obecnie przybrał on formę modułu

noszącego nazwę CristoControl,

który umożliwia między innymi zdalny

nadzór nad instalacją (również za

pomocą modemu internetowego).

Agregaty ziębnicze współpracuj

ące z systemem STL mogą być

standardowymi agregatami do oziębiania

wody. Jednak ich układ sterowania

musi być wyposażony w pewne

opcje, które umożliwiają współ-

pracę z układem CristoControl i pozwalaj

ą na maksymalnie efektywne

wykorzystanie zalet systemu STL.

Zasada działania systemu

Zasobnik STL może współpracować

z systemem zarówno w równoległym jak i szeregowym układzie

połączeń hydraulicznych. Możliwa

jest również duża różnorodność

„strategii współpracy” zasobnika

STL i agregatu ziębniczego, które

są uzależnione od indywidualnych

wymogów i warunków pracy obiektu.

Na rysunkach poniżej przedstawiono

sposób działania systemu

STL z uwzględnieniem poszczególnych

cykli pracy dla układu połączeń równoległych, przy założeniu

częściowej akumulacji, w której

agregat i zasobnik STL współpracuj

ą w okresie maksymalnego zapotrzebowania

mocy chłodniczej

przez obiekt.

Rys. 5. Ładowanie (akumulacja) STL

Rys. 6. Praca bezpośrednia

Rys. 7. Praca bezpośrednia + rozładowywanie STL

Rys. 8. Rozładowywanie STL

W ciągu nocy agregat pracuje

oziębiając płyn pośredniczący do

temperatury niższej od stanu skupienia

substancji PCM, który przepływają wokół kulek powodując krystalizację

PCM (rys. 5). Zbiornik

magazynuje energię w stałej temperaturze

zmiany fazy (w zależności

od przyjętego typu materiału).

W przypadku, gdy zapotrzebowanie

na moc chłodniczą jest niższe niż wydajność agregatu ziębniczego

(rys. 6) jest ono pokrywane

przez sam agregat i czynnik

pośredniczący nie przepływa

przez zasobnik STL.

Natomiast, gdy zapotrzebowanie

na moc chłodniczą jest wyższe niż

wydajność agregatu (rys. 7)

układ jest zasilany przez

STL i pracujący równocześnie

agregat. Agregat pracuje

z pełną mocą i jest

wspomagany przez STL.

Płyn pośredniczący o

temperaturze wyższej od

temperatury zmiany fazy

przepływa przez zbiornik

STL.

W procesie rozładowania

(rys. 8) zasobnik STL

może pracować samodzielnie

(np. w przypadku bardzo

wysokich kosztów dziennej taryfy elektrycznej

lub w sytuacjach awaryjnych).

W tym przypadku agregat jest wyłączony,

a cały płyn chłodzący o temperaturze wyższej od temperatury zmiany fazy przepływa

przez zbiornik STL.

Ważniejsze zastosowania

W systemach wytwarzania chłodu pracujących cyklicznie i napędzanych energią

elektryczną, atrakcyjność zastosowania

akumulacji dobowej zdecydowanie rośnie,

gdy występują dwie taryfy opłat za energię

elektryczną nocna (tania) i dzienna (droga).

Dodatkowo atrakcyjność systemów akumulacji

typu STL zwiększają i tak wysokie koszty

zakupu agregatów ziębniczych, zależne od ich mocy nominalnej.

Poniżej wymieniono kilka typowych

zastosowań dla systemów magazynowania

energii chłodniczej.

Klimatyzacja:

• budynki biurowe,

• szpitale,

• banki,

• obiekty sportowe,

• muzea,

• studio nagrań,

• teatry, kina,

• domy towarowe,

• supermarkety,

• lotniska.

Chłodnictwo:

• przemysł mleczarski,

• ubojnie,

• chłodnie,

• napełniania butelek,

• przemysł farmaceutyczny,

• hipermarkety,

• browary,

• lodowiska,

• przetwórstwo mięsa.

Zabezpieczenie mocy chłodniczej:

• serwerownie,

• pomieszczenia czyste,

• sale operacyjne,

• telekomunikacja,

• chłodnie,

• studia telewizyjne.

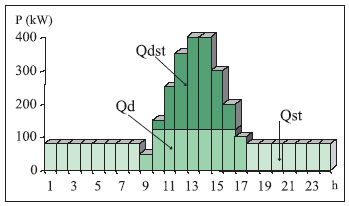

Wymiarowanie systemu STL

Poprawne zaprojektowanie systemu

STL wymaga dobrej znajomości obiektu,

a w szczególności charakterystyki zapotrzebowania

mocy ziębniczej w ciągu doby

(tzw. histogram przedstawiony na rys.

9).

Rys. 9. Przebieg zmienności obciążeń chłodniczych

dla wybranego dnia obliczeniowego

Wymienione poniżej parametry pracy

w sposób dominujący decydują o wielkości

projektowanego systemu STL:

• maksymalne, chwilowe zapotrzebowanie

na moc chłodniczą, Pm (kW);

• projektowane dzienne zapotrzebowanie

chłodu, Qj (kWh);

• temperatury cieczy oziębianej zgodne

z wymaganiami obiektu.

Wartość Pm, w większości tradycyjnych

systemów bez akumulacji stanowi

podstawę do doboru wielkości agregatu.

Qj jest maksymalnym przewidywanym

zapotrzebowaniem chłodu dla

wybranego dnia obliczeniowego, w

którym występują najbardziej niekorzystnew

warunki dla pracy źródła zimna w ciągu roku.

Zgodnie z zasadą zachowania energii

podstawowym warunkiem, który musi

spełnić system zobrazowany na rysunku

jest:

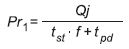

Wybór typu materiału akumulującego

Zasadniczy wybór rodzaju materiału STL (typu kulek) zależy od temperatury

zmiany fazy substancji PCM

i parametrów termicznych pracy systemu.

Zasadniczo zaleca się w tym względzie

stosować do następującego warunku:

Możliwy jest wybór typu materiału o niższej temperaturze zmiany fazy (niż proponowana przez powyższą zależność) w celu osiągnięcia większej intensywności odbioru

ciepła przez płyn pośredniczący. Można

również zastosować różnicę temperatur

mniejszą niż 4oC, jeżeli w szczególnych

przypadkach jest to określone specjalnymi

wymaganiami instalacji.

W przypadku wyboru temperatury zmiany

fazy na poziomie 0oC, zaleca się zastosowanie

materiału typu AC.00 ze względu

na niskie koszty inwestycyjne systemu. Natomiast

w przypadku, gdy niezbędna jest

duża intensywność procesu oddawania ciepła (np. w systemach rezerw mocy chłodniczej)

sugeruje się wybór materiału IC.00.

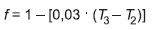

Wielkość agregatu ziębniczego

Krzywa histogramu określa maksymalne

dobowe zapotrzebowanie chłodu:

Przy wyborze wielkości agregatu należy pamiętać, że jego moc ziębnicza

zależy od temperatury odparowania czynnika

ziębniczego i w czasie cyklu ładowania

będzie ona niższa niż moc w czasie pracy

standardowej. Konieczne jest więc na

tym etapie określenie godzin pracy agregatu

w poszczególnych cyklach.

W związku z powyższym minimalna moc

ziębnicza agregatu:

gdzie: f” – współczynnik obniżenia mocy

agregatu, ze względu na obniżenie temperatury

odparowania, pomiędzy cyklem

ładowania a cyklem pracy bezpośredniej.

Z reguły współczynnik ten przyjmuje

się na poziomie 3% na 1oC obniżenia

temperatury odparowania (T3–T2).

Objętość zbiornika – zasobnika systemu

STL

W celu wyznaczenia objętości zbiornika

w pierwszym rzędzie należy obliczyć gęstość

magazynowania energii DSTL (ilość

zmagazynowanej energii w 1 m3 materiału

STL). Wielkość ta uwzględnia zarówno ciepło utajone zmiany fazy jak i ciepło jawne

związane z różnicami temperatur płynu pośredniczącego przyjętymi dla obliczanego

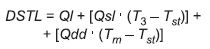

systemu. Wartość DSTL oblicza się z zależności:

Przykładowo, sumaryczna gęstość

akumulowanej energii w systemie STL

dla materiału AC.00 dla temperatur cieczy

oziębianej 5/10oC (MEG30) wynosi:

DSTL = 56,9 kWh/m3.

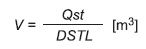

W oparciu o obliczoną wartość DSTL,

minimalną objętość zasobnika STL oblicza

się z zależności:

Z uwagi na charakter materiału (kule

wypełniające zbiornik) uzyskana objętość

jest wprost objętością roboczą zbiornika

a nie objętością netto samych kul wypełniających ten zasobnik.

Intensywność przekazywania ciepła

Znajomość wielkości agregatu oraz objętości

zasobnika STL, obliczonych w powyższy sposób, nie wystarcza dla zapewnienia

poprawnej pracy systemu. Konieczne

jest jeszcze dodatkowe sprawdzenie

czy intensywność wymiany ciepła pomiędzy

materiałem a płynem pośredniczącym,

zarówno w cyklu ładowania jak i rozładowania,

umożliwia pełne wykorzystanie zasobnika.

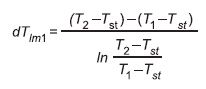

Wpływ na tę wartość ma zarówno

charakter materiału jak i wielkość logarytmicznej

różnicy temperatur substancji biorących udział w wymianie ciepła.

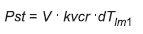

Natomiast intensywność przekazywania

ciepła w czasie cyklu ładowania jest

określana następującą zależnością:

gdzie:

Aby system pracował poprawnie warunkiem

koniecznym jest spełnienie nierówności

Pst >Pc w czasie całego okresu

trwania pełnego cyklu.

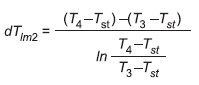

Intensywność przekazywania ciepła

w czasie cyklu rozładowania opisuje zależność:

gdzie:

Aby system pracował poprawnie w fazie

rozładowania suma intensywności

przekazywania ciepła przez STL w tym

cyklu oraz mocy ziębniczej agregatu musi

być większa od maksymalnego zapotrzebowania

mocy chłodniczej przez

obiekt:

Zastosowane oznaczenia

w czasie cyklu ładowania (oC),

dTlm2 – średnia logarytmiczna różnica temperatur

w czasie cyklu ładowania (oC),

DSTL – gęstość strumienia ciepła w cyklu

ładowania (kWh/m3),

kvfu – współczynnik przekazywania ciepła przy topnieniu materiału PCM

(kW/oC/ m3),

kvcr – współczynnik przekazywania ciepła przy krystalizacji materiału PCM

(kW/oC/m3),

Pr – moc ziębnicza agregatu w cyklu pracy

bezpośredniej (kW),

PC – moc chłodnicza agregatu dla cyklu

ładowania (kW),

Pst – wydajność chłodnicza STL dla cyklu

ładowania (kW),

Pdst – wydajność chłodnicza STL przy

rozładowaniu zasobnika (kW),

Pm – maksymalne chwilowe zapotrzebowanie

mocy chłodniczej przez obiekt (kW),

Qj – dzienne zapotrzebowanie chłodu

(kWh),

Ql – ciepło właściwe utajone „złoża kulistego”

(kWh/m3),

Qsl – ciepło właściwe jawne dla PCM

w fazie ciekłej (kWh/m3/oC),

Qss – ciepło właściwe jawne dla PCM

w fazie stałej (kW/m3/oC),

Qst – maksymalna ilość energii zakumulowanej

(kWh),

Qdst – ilość energii w cyklu rozładowania

(kWh),

T1 – temperatura płynu pośredniczącego

na zasilaniu instalacji (oC),

T2 – temperatura płynu pośredniczącego

na powrocie z instalacji (oC),

T3 – temperatura płynu pośredniczącego

na wylocie z STL (oC),

T4 – temperatura płynu pośredniczącego

na wlocie do STL (oC),

Tst – temperatura zmiany fazy materiału

PCM (oC),

TPD – długość okresu bezpośredniej produkcji

chłodu (agregat) (h),

tst – czas pracy agregatu w czasie cyklu

ładowania (h),

V – objętość zbiornika (złoża) STL (m3).

Program wspomagający obliczenia

STOCKAID

Jak wynika z zaprezentowanego powyżej modelu obliczeniowego dla systemu

STL, jego wymiarowanie jest procedurą obliczeniową, którą może wykonać

niemal każdy inżynier z odpowiednim zasobem

wiedzy i doświadczenia w zakresie

tego rodzaju projektowania. Trudniej

jest natomiast, głównie ze względu na

czasochłonność obliczeń, dokonywać

optymalizacji i modyfikacji systemu na

etapie projektowania. Proces ten znacznie

upraszcza program obliczeniowy

STOCKAID opracowany w oparciu o badania

własne przez firmę

CRISTOPIA

Energy Systems. Program ten, dla określonych

wymagań systemu i charakterystyki

obiektu, pozwala w szybki i wiarygodny

sposób zwymiarować w sposób

optymalny wielkość zasobnika i agregatu.

Wizualizację przykładu obliczeniowego

wykonanego przy pomocy programu

STOCKAID przedstawia rys. 10.

Rys. 10. Wizualizacja w programie STOCKAID

Podsumowanie i wnioski

Spośród wielu współczesnych rozwiązań systemów ziębienia w klimatyzacji

i w przemyśle, systemy z akumulacją

chłodu budzą w ostatnich latach coraz

większe zainteresowanie wśród projektantów

i inwestorów. Niewątpliwie przyczyniło się do tego opanowanie „przyjaznej

technologii magazynowania energii”

STL przez firmę

CRISTOPIA Energy Systems.

Do niewątpliwych zalet systemu

STL możemy zaliczyć:

• redukcję mocy projektowanych agregatów

ziębniczych o około 40 do 80%,

• zmniejszenie zapotrzebowania mocy

elektrycznej dla obiektu,

• możliwość rozbudowy obiektu bez

zwiększania agregatu ziębniczego,

• redukcję kosztów całkowitych – przy

poprawnym zaprojektowaniu systemu

zredukowane koszty eksploatacyjne

powodują zwrot poniesionych nakładów

w okresie od 2 do 5 lat,

• wzrost niezawodności – agregat pracuje

w sposób ciągły z maksymalną efektywnością,

• uproszczenie obsługi i konserwacji,

• ograniczenie ilości czynnika ziębniczego

w systemie,

• możliwość optymalizacji systemu przez

wybór odpowiedniej temperatury zmiany

fazy substancji roboczej PCM,

• dowolność kształtu i konstrukcji zbiornika

przy zachowaniu pewnych wymagań

określonych szczegółowo przez

Producenta.

Podsumowując tę bardzo ogólną prezentację

i analizę systemu wytwarzania

chłodu z zastosowaniem zasobnika typu

STL należy stwierdzić, że odpowiednio zaprojektowany

system tego typu jest dla Inwestorów

atrakcyjnym rozwiązaniem zarówno

pod względem ekonomicznym, jak

i energetycznym.

LITERATURA:

[1] CRISTOPIA Energy Systems: Technical

Manual. Vence 2000.

[2] Benoit LEPOUTRE: Groupe d‘eau glacee.

Implications energetiques et incidences sur

l‘exploitations. RPF, no 850, Octobre 1997

[3] CRISTOPIA NEWS No 1/1996.

[4] Hans Jurgen ULRICH: Technika chłodnicza.

Poradnik, IPPU MASTA 1998.

[5] Zenon BONCA i inni: Czynniki chłodnicze

i nośniki ciepła. IPPU MASTA 1997.

[6] Marian RUBIK: Pompy ciepła. Poradnik,

Technika Instalacyjna w Budownictwie.

Warszawa 1999.

[7] Kazimierz WOJTAS: System akumulacji

chłodu sposobem na podniesienie efektywności

instalacji klimatyzacyjnej. Geneza

i opis systemu. Chłodnictwo i Klimatyzacja

9/2001.

Autor: dr inż. Kazimierz WOJTAS – Dyrektor ds. Technicznych firmy CIAT

Źródło:

Kuflon

23.11.2005

trzeba znac histgram obciazenia budynku dla jakiego wykonywany jes projekt - a jak to zalozyc na etapie projektu?? A poza tym jezeli nie ma indywidualnie negocjowanej stawki za energie elektryczna to trudno mowic o obnizce cen za energie - tak parszywie skonstruowane sa taryfy...