Sterowanie mikroklimatem w pomieszczeniach hodowli drobiu

Czy wybrać sterownik analogowy czy mikroprocesorowy? Jakich skutków przy uszkodzeniu sterownika może spodziewać się hodowca? Dobre rady dla hodowców i projektanów - w artykule poniżej.

Produkcja drobiu nieodłącznie łączy się z zagadnieniem zapewnienia ptakom właściwych warunków mikroklimatu dla ich rozwoju i wzrostu. W praktyce, utrzymywanie mikroklimatu polega na stabilnym utrzymywaniu parametrów temperatury, wilgotności i wentylacji, na poziomie zbliżonym do optymalnego, zależnym od wieku i rodzaju ptaków.

W bardzo ciekawy sposób zagadnienie regulacji mikroklimatu rozwiązują producenci drobiu w Turcji. Od setek lat stosują oni niezawodny sposób, polegający na umiejscowieniu kurników na zboczach gór. W zależności od pory roku i wieku ptaków, zasiedlają położone niżej lub wyżej kurniki, wybierając te, w których warunki temperaturowe są zbliżone do optymalnych. Wyplatane, ażurowe ściany, zapewniają nieograniczony dopływ świeżego powietrza do wnętrza kurników. Nie ma tam instalacji grzewczych ani wentylatorów, a w związku z tym koszty produkcji i nakłady inwestycyjne są zmniejszone do minimum. W naszych warunkach, taka metoda regulacji mikroklimatu jest raczej niewykonalna i dlatego od wielu lat opiera się ona na mechanicznych systemach wentylacji i różnych sposobach ogrzewania.

Typowy polski „gierkowski” kurnik z lat 70-tych ubiegłego wieku miał wentylację opartą na wentylatorach trójfazowych, umieszczonych w ścianach lub kominach wentylacyjnych oraz centralne ogrzewanie w postaci pieca wielkości lokomotywy. Sterowanie mikroklimatem bazowało na termometrze kontaktowym, w którym w miarę wzrostu temperatury, rozszerzająca się rtęć zwierała styki elektryczne i uruchamiała dodatkowe wentylatory. Część wentylatorów była włączona na stałe, zapewniając stałe minimalne parametry wentylacji. Innym istotnym elementem sterującym, był … dobry budzik, bo piec wielkości lokomotywy domagał się swojej porcji paliwa co 3 - 4 godziny. Na swoje czasy system był całkiem niezły i w oparciu o niego wyprodukowano miliony ptaków.

Wkrótce nastąpił duży skok jakościowy w sterowaniu wentylacją. Jego przyczyną była niewielka, oliwkowo-szara skrzyneczka o nazwie „ZGUK”. Był to pierwszy, powszechnie stosowany w Polsce, elektroniczny regulator wentylacji. Za pomocą pokrętła można było ustawić obroty wentylatorów stosownie do potrzeb, a przy wzroście temperatury „ZGUK” automatycznie zwiększał obroty wentylatorów. Obroty wentylatorów były zmieniane w sposób płynny, w odróżnieniu od pracy typu włącz / wyłącz, jaka miała miejsce w przypadku termometru kontaktowego. Płynna regulacja poziomu wentylacji, zapoczątkowana przez „ZGUK” stała się wkrótce standardem, obowiązującym do dzisiaj.

W Polsce, po roku 1989 dało się zaobserwować skokowy rozwój techniki stosowanej w drobiarstwie. Było to spowodowane otwarciem granic i zapoczątkowaniem masowego importu rozwiązań zachodnich do Polski. W nowobudowanych kurnikach instalowano sterowniki przeróżnych firm, często były to sterowniki z demontażu. Bardzo interesującym sterownikiem był model AEWD produkcji holenderskiej. Był to sterownik będący szczytem możliwości techniki analogowej, nie zawierał on żadnego mikroprocesora, a praktycznie realizował pełne sterowanie mikroklimatem. Był bardzo prosty w obsłudze i w odróżnieniu od „ZGUKA” wyświetlał aktualnie panującą w kurniku temperaturę. Wadą AEWD była niewielka obciążalność wynosząca zaledwie 6,3A dla wentylacji płynnej oraz szybkie zużywanie się pokręteł służących do programowania parametrów pracy.

W krótkim czasie sterowniki analogowe, takie jak AEWD zostały wyparte z rynku przez różnego rodzaju „komputery klimatyczne”, będące po prostu sterownikami mikroprocesorowymi. Sterowniki mikroprocesorowe działają na zasadzie wykonywania określonego programu, napisanego wcześniej przez programistę i umieszczonego w pamięci mikroprocesora. Użytkownik może ustawić wartości pewnych parametrów i tym samym wpływać na pracę programu. W sterownikach analogowych, poszczególne funkcje były realizowane przez przeznaczone do tego celu obwody elektroniczne. W praktyce, różnica w zasadzie działania oznacza, że jeżeli w sterowniku mikroprocesorowym dojdzie do uszkodzenia mikroprocesora, to nic nie działa, w sterowniku analogowym w przypadku uszkodzenia jakiegoś elementu, nie działają jedynie funkcje za które uszkodzony element był odpowiedzialny. Sterowniki analogowe były możliwe do naprawy praktycznie w dowolnym serwisie sprzętu elektronicznego. Sterowniki mikroprocesorowe mogą być naprawiane tylko i wyłącznie u producenta, który posiada do tego celu odpowiednie oprogramowanie diagnostyczne. Dlaczego więc aktualnie na rynku panują sterowniki mikroprocesorowe? Odpowiedź jest prosta: bo przy tych samych realizowanych funkcjach są znacznie tańsze w produkcji od konstrukcji analogowych, dodatkowo umożliwiając realizację funkcji niemożliwych do wykonania w technice analogowej. W dalszej części artykułu zostaną omówione poszczególne funkcje dostępne w sterownikach mikroprocesorowych, pozwoli to hodowcom na bardziej świadome wybieranie sterowników z bardzo szerokiej oferty dostępnej aktualnie na rynku.

Funkcje sterowników mikroprocesorowych

Ergonomia obsługi

Sterowniki posiadają od trzech do kilkudziesięciu przycisków przeznaczonych do ich programowania. Niekiedy posiadają pokrętła, które o odróżnieniu od przycisków nie gwarantują szczelności sterownika. Posiadają wyświetlacze tekstowe, typu LCD lub cyfrowe LED. Należy zwrócić uwagę na fakt, że w większości przypadków wyświetlacze LED posiadają znacznie większe rozmiary, umożliwiające ich bezproblemowy odczyt z odległości kilku metrów, co jest ważne w przypadku użytkowników o słabszym wzroku. Na wyświetlaczach ciekłokrystalicznych pojawiają się informacje w kilku liniach lub w postaci graficznej, przekazując o wiele więcej informacji. Ich wadą jest mały rozmiar wyświetlanych znaków oraz utrata kontrastu przy niskich temperaturach otoczenia. Kupując sterownik, należy pamiętać, że jego wyświetlacz będzie tym elementem, na który użytkownik będzie najczęściej patrzył, chcąc odczytać informacje o aktualnym stanie lub zaprogramować sterownik. Doświadczenie pokazuje, że w przypadku osób młodych nie ma znaczenia rodzaj wyświetlacza, natomiast w przypadku osób „po czterdziestce”, kiedy zachodzi normalne, biologiczne pogorszenie wzroku, zdecydowanie łatwiejsze do odczytywania są duże wyświetlacze cyfrowe LED. Ilość przycisków, w jakie wyposażony jest sterownik, bezpośrednio przekłada się na łatwość obsługi. Zasada jest prosta – sterownik obsługuje się tym łatwiej, im więcej przycisków funkcyjnych on posiada, co oznacza, że aby zmienić jakiś parametr wystarczy nacisnąć przypisany do niego przycisk funkcyjny. Jeżeli sterownik posiada zredukowaną ilość przycisków w stosunku do ilości funkcji, to aby zmienić jakiś parametr trzeba pokonywać wielostopniowe menu, co trwa znacznie dłużej i wymaga stosowania instrukcji obsługi.

Hodowca musi mieć pełną informację o tym, co sterownik robi w danym momencie, czyli jakie obwody są aktualnie włączone. Dobry sterownik powinien mieć tyle lampek kontrolnych, iloma obwodami steruje. Bardzo niekorzystną jest sytuacja, w której sterownik nie posiada na przykład lampki sygnalizującej pracę ogrzewania – bez wchodzenia do kurnika trudno się zorientować czy ogrzewanie pracuje. Bardzo cenną informacją dla hodowcy jest możliwość skontrolowania, jak zmieniała się temperatura w kurniku podczas jego nieobecności; sterownik powinien zatem posiadać rejestrator temperatury minimalnej i maksymalnej. Bardzo istotnym elementem dla wygody obsługi jest możliwość pracy sterownika w sieci komputerowej. Dokonując prostego podłączenia jednego lub więcej sterowników do komputera, hodowca ma możliwość zdalnego odczytu i zmiany parametrów w poszczególnych kurnikach. Ponadto komputer PC zapewnia ciągłą rejestrację parametrów odchowu, co wkrótce zapewne będzie wymagane przez normy HACCP.

Aktualnie ceny sterowników przeznaczonych do współpracy z siecią komputerową są praktycznie takie same jak sterowników pozbawionych tej funkcji. Przed zakupem należałoby dowiedzieć się, czy sterownik ma taką możliwość i z jakimi dodatkowymi kosztami się ona wiąże.

Bezpieczeństwo ptaków

W przypadku produkcji drobiarskiej bardzo ważna jest ciągła, wieloletnia i bezawaryjna praca systemu sterownia. Awarie się jednak zdarzają z wielu przyczyn, wśród których główne to: wyładowania atmosferyczne, wadliwa praca agregatów prądotwórczych, przeciążanie sterowników, niedbały montaż, uszkodzenia mechaniczne (np. urwanie czujników temperatury) oraz… wady fabryczne, ujawniające się po pewnym czasie użytkowania.

Bezwzględnie, sterownik musi posiadać odpowiednie wyjście przeznaczone do sterowania alarmem. Najczęściej jest to komplet styków przekaźnika, zmieniający swój stan w przypadku alarmu. W najprostszym przypadku, dla bezpieczeństwa, wystarczy do styków alarmu podłączyć bateryjkę z małą syreną alarmową. Można też sterownik podłączyć do centralki alarmowej, realizującej dodatkowe funkcje, takie jak powiadomienie radiowe lub przez telefon komórkowy.

Jak wspomniałem wcześniej, sterowniki mikroprocesorowe mają jedną poważną wadę wynikającą z ich natury – jeżeli mikroprocesor zostanie uszkodzony, to nic nie będzie działało! Dotyczy to też jak najbardziej sterowania alarmem. Załóżmy hipotetyczną sytuację, w której: jest zima, na dworze panuje temperatura -20oC, wentylacja pracuje na minimalnych obrotach, sterownik właśnie zakończył cykl pracy ogrzewania i je wyłączył. W momencie wyłączania stycznika ogrzewania, powstaje wyładowanie łukowe – iskrzenie, które jest źródłem bardzo silnych zakłóceń. Załóżmy, że dodatkowo przewód do czujnika temperatury został poprowadzony w jednej wiązce z kablami do nagrzewnic. W takim układzie silne zakłócenia powstałe w momencie wyłączenia nagrzewnic bez problemu przenikają do kabla czujnika temperatury a tamtędy do sterownika. Nowoczesny sterownik posiada na wejściu odpowiednie układy zabezpieczające przed zakłóceniami i przez pewien czas, są one w stanie przyjmować nawet dosyć silne uderzenia impulsów zakłócających. Po pewnym czasie, może to być po roku lub dwóch, skuteczność zabezpieczeń maleje. Zakłócenia trafiają do wrażliwych obwodów sterownika i powodują uszkodzenie mikroprocesora. Mikroprocesor przestaje działać, a obwody pozostają w stanie, w jakim akurat były w momencie awarii mikroprocesora. W naszym przykładzie, oznacza to wyłączone ogrzewanie, wyłączony alarm i wentylację pracującą na minimalnych obrotach. Załóżmy, że jest gwiaździsta grudniowa noc i śnieg pięknie skrzypi pod nogami. Jak myślicie, co zobaczycie w kurniku o świcie??? Właściwą odpowiedź zna każdy hodowca.

Powyższy przykład potwierdza tezę, że im bardziej skomplikowany jest układ elektroniczny realizujący funkcje sterowania, tym jego awaria bywa tragiczniejsza w skutkach. A awarie mają to do siebie, że jeżeli mogą się zdarzyć, to zdarzą się na pewno i do tego w najgorszych okolicznościach!!! Czyżby powyższe stwierdzenie miało zniechęcić hodowców do stosowania sterowników mikroprocesorowych? Brzmi to jak sugestia, że należy przesiąść się z Forda Mondeo na furmankę, bo tam bezpieczniej! Ale proszę zauważyć, że Ford Mondeo posiada ABS, wspomaganie hamulców i pasy bezpieczeństwa z napinaczami pirotechnicznymi. Czy znacie kogoś, kto jeździ 150 km na godzinę i nie zapina pasów?

A czy znacie kogoś, kto zamontował w kurniku sterownik mikroprocesorowy i „jeździ” nim 24 godziny na dobę, przez 365 dni w roku? Ja znam wielu takich hodowców, którzy nie zostali odpowiednio uświadomieni o czyhającym niebezpieczeństwie i później przekonali się, że nauka albo kosztuje, albo boli a najczęściej i kosztuje i boli jednocześnie! A uniknięcie ryzyka jest bardzo proste! W tym momencie do akcji wkracza rtęciowy termometr kontaktowy, pozornie relikt z epoki lat siedemdziesiątych ubiegłego wieku. Wystarczy w kurniku umieścić dwa termometry kontaktowe, jeden ustawiony na najniższą a drugi najwyższą temperaturę dopuszczalną, aby mieć ABS i pasy bezpieczeństwa w jednym!

Dlaczego termometr rtęciowe a nie kolejna „cudowna” skrzyneczka z elektroniką?

Chodzi o to, aby rozwiązanie było jak najprostsze i aby działało na innej zasadzie niż sterownik główny. Gdyby to było kolejne urządzenie elektroniczne, to może się zdarzyć, że pobliskie uderzenie pioruna uszkodzi jednocześnie oba systemy! Dzięki różnym zasadom działania istnieje zwiększona szansa, że sygnalizacja dodatkowa zadziała w momencie awarii sterownika głównego. Sterowniki, podczas swojej normalnej pracy mają możliwość sygnalizowania następujących alarmów:

Alarm braku zasilania

Jeżeli sterownik nie jest zasilany, to styki przekaźnika pozostają zwarte. Dopiero pojawienie się fazy zasilającej i rozpoczęcie pracy przez sterownik powoduje ich rozwarcie.

Alarm uszkodzenia czujników temperatury

Sterowniki wykrywają zwarcia lub przerwania kabli do czujników temperatury i uruchamiają alarm. Dobre sterowniki, posiadają przynajmniej dwa czujniki temperatury - uszkodzenie jednego z nich powoduje kontynuację pracy na drugim.

Alarmy zbyt niskiej i zbyt wysokiej temperatury

Jeżeli temperatura w kurniku odchyla się nadmiernie od temperatury zadanej, to sterownik włącza alarm. Istnieją dwa sposoby programowania progów alarmów temperaturowych i zależą one od konkretnego modelu sterownika. Ustawia się albo wartości temperatur dla alarmu dolnego i górnego, albo odchylenia powodujące alarm górny i dolny. Druga metoda jest znacznie wygodniejsza w użyciu, gdyż alarmy temperaturowe pozostają w związku z temperaturą zadaną. Zmieniając temperaturę zadaną na przykład o trzy stopnie, nie trzeba zmieniać ustawień alarmów.

Alarm przeciwpożarowy

Niektóre sterowniki posiadają unikalną funkcję alarmu przeciwpożarowego. Polega ona na tym, że w przypadku wzrostu temperatury czujnika powyżej 85oC, następuje uruchomienie alarmu i jednocześnie całkowite zatrzymanie wentylacji, mające na celu spowolnienie rozprzestrzeniania się ognia. Sterowniki nie posiadające tej funkcji, w razie pożaru zmieniają kurnik w piec martenowski – wzrost temperatury powoduje zwiększenie wentylacji, aż do poziomu maksymalnego. Wentylacja zostaje przerwana dopiero w wyniku stopienia się wentylatorów lub kabli.

Ogrzewać jak najmniejszym kosztem

Po epoce centralnego ogrzewania, z piecami wielkości lokomotywy nastąpiła era ogrzewania gazowego i olejowego. Jednocześnie nowe kurniki były budowane w technologii energooszczędnej, a stare podlegały modyfikacjom polegającym na ich ocieplaniu. Wszystkie te rozwiązania miały na celu zmniejszenie kosztów produkcji drobiu w okresie grzewczym.

W pewnym momencie, podstawowym systemem ogrzewania, jaki można było spotkać w naszych kurnikach, były nagrzewnice gazowe, umieszczane po dwie, po przekątnej kurnika oraz towarzyszące im charakterystyczne, białe zbiorniki na gaz płynny, będące synonimem nowoczesności. Rozwiązanie wydawało się rewelacyjne, temperatura w końcu była pod pełną kontrolą. Jednak zaburzenia na rynku mięsa drobiowego (import) oraz wzrost cen gazu spowodowały, że… wielu hodowców ukradkiem pobiegło na złomowisko, zobaczyć, czy przypadkiem ich „lokomotywa” z lat siedemdziesiątych jeszcze tam leży. Okazało, się, że absolutnie bezkonkurencyjnym cenowo rozwiązaniem na dzień dzisiejszy jest…. centralne ogrzewanie, z piecem opalanym wierzbą energetyczną! Oczywiście instalacje grzewcze nie przypominają kaloryferów z grubymi rurami doprowadzającymi wodę grawitacyjnie, jak to miało miejsce kilkadziesiąt lat wcześniej. Współczesna instalacja centralnego ogrzewania, to nowoczesny system, na który składa się: piec z automatycznym podajnikiem paliwa, akumulator ciepła, czyli duży zbiornik z wodą odbierający ciepło z pieca, w czasie gdy piec produkuje więcej ciepła niż wynosi zapotrzebowanie kurnika, cienkie, dobrze izolowane cieplnie rurki doprowadzające wodę do nagrzewnic powietrza, no i same nagrzewnice powietrza, bardziej przypominające chłodnicę silnika samochodowego z wentylatorem niż kaloryfery.

A wierzba energetyczna ma to do siebie, że rośnie chętnie, produkuje tlen i jest nieporównanie tańsza od innych nośników energii. Dodatkowym atutem tego rozwiązania jest niezależność od zewnętrznych dostawców paliw.

O tym ile paliwa zostanie zużyte do ogrzania kurnika, niezależnie od tego jakie to jest paliwo, decyduje wiele czynników. Jednym z istotniejszych jest odpowiedni układ sterowania ogrzewaniem. Współczesne sterowniki mikroprocesorowe realizują kompleksowe sterowanie zarówno wentylacją jak i ogrzewaniem, co pozwala na uzyskiwanie znacznie lepszych efektów niż oddzielne sterowanie ogrzewanie wentylacją i ogrzewaniem. Tradycyjny sposób sterowania ogrzewaniem polega na cyklicznym jego włączaniu i wyłączaniu. Gdy temperatura spada, to ogrzewanie się włącza, gdy rośnie to ogrzewanie się włącza.

Ogrzewanie włącz

Użytkownik ustawia o ile stopni poniżej temperatury zadanej ma się włączyć ogrzewanie.

Ogrzewanie wyłącz

Użytkownik ustawia o ile stopni poniżej temperatury zadanej ma się wyłączyć ogrzewanie.

W efekcie pracy ogrzewania w klasyczny sposób, temperatura cały czas oscyluje wokół średniej wartości. Oscylacje są tym większe im dalej od nagrzewnic są umieszczone czujniki temperatury oraz im większa jest moc nagrzewnic. Jeżeli oscylacje temperatury są na tyle duże, że powodują automatyczny wzrost poziomu wentylacji, to nadmiar ciepła jest szybko usuwany przez wentylatory pracujące na zwiększonych obrotach. Oczywiste jest, że mamy w tej sytuacji z marnotrawstwem energii i pieniędzy. Przy pracy ogrzewania w sposób klasyczny muszą po sobie następować spadki i wzrosty temperatury, bo taka jest istota tego sposobu sterowania – spadek włącza , wzrost wyłącza. Niestety, można śmiało przyjąć, że 99% polskich kurników ma ogrzewanie sterowane w ten właśnie sposób, który na dzień dzisiejszy z nowoczesnością nie ma już zbyt wiele wspólnego!

Sterowanie zaawansowane PID

Sterowniki mikroprocesorowe z zaimplementowanym odpowiednim oprogramowaniem mają o wiele większe możliwości sterowania ogrzewaniem kurnika niż tradycyjny sposób włącz / wyłącz. Najkrócej rzecz ujmując, potrafią w ustalonych warunkach utrzymywać temperaturę „w punkt”, bez żadnych oscylacji. W praktyce oznacza to o wiele lepsze warunki dla ptaków, bo temperatura jest stała, oraz zmniejszenie zużycia paliwa, bo nie ma chwilowego przegrzewania i związanego z tym wyciągania pieniędzy przez wentylatory. Jak to działa?

Z punktu widzenia użytkownika stosowanie sterowania zaawansowanego jest jeszcze prostsze niż sterowania typu włącz / wyłącz. O ile wcześniej musiał on ustawiać parametry odpowiedzialne za włączanie i wyłączanie ogrzewania, o tyle teraz w przypadku ogrzewania PID nie musi nic ustawiać! Sterownik „wie”, jaka jest temperatura zadana i wg niej steruje ogrzewaniem. Sterowanie zaawansowane wykorzystuje algorytmy PID, które „od zawsze” były stosowane w autopilotach w samolotach i na statkach. Praktyczna realizacja sterowania PID wymaga od mikroprocesora dosyć dużej mocy obliczeniowej i dlatego próżno szukać tej funkcji w starych konstrukcjach. W niektórych nowoczesnych sterownikach, użytkownik ma do wyboru, czy chce sterować ogrzewaniem za pomocą funkcji włącz / wyłącz, czy też zdać się na całkowicie automatyczne sterowanie zaawansowane w trybie PID.

Wentylacja – czyli powietrza w sam raz

Zagadnienie wentylacji kurników to specyficzna dziedzina wiedzy. Co nieco można wyczytać z podręczników i naukowo opracowanych tabel dotyczących zapotrzebowania na powietrze w różnych etapach wzrostu drobiu, a reszta sukcesu to doświadczenie hodowcy. Sterownik wentylacji jest jedynie skromnym narzędziem w rękach doświadczonego hodowcy, powalającym mu na osiągnięcie założonego efektu. W zasadzie można wyodrębnić dwa rodzaje wentylacji: wentylację mechaniczną, czyli opartą na wentylatorach oraz wentylację grawitacyjną, zwaną również naturalną, gdzie wymiana powietrza jest powodowana odpowiednim otwieraniem wlotów powietrza na bocznych ścianach kurników i unoszeniem ruchomej kalenicy. Dodatkowym wyposażeniem w obu rodzajach wentylacji są wentylatory mieszające, których zadaniem jest równomierne rozprowadzanie powietrza wewnątrz kurnika.

Bardzo często w obu rodzajach wentylacji, występują dodatkowe, duże wentylatory zamontowane w ścianach szczytowych hal drobiarskich. Ich zadaniem jest wytwarzanie efektu przeciągu w dniach kiedy temperatury powietrza uzyskują wartości zabójcze dla drobiu. Montowane są również różnego rodzaju chłodnice powietrza, z których najpopularniejsze to chłodnice ewaporacyjne oraz kurtyny wodne. Oba rozwiązania bazują na odbieraniu ciepła przez parującą wodę. Sterownik klimatu musi zapewnić w sposób spójny sterowanie wszystkimi wymienionymi elementami. Większość sterowników posiada następujące funkcje:

Wentylacja minimalna, zwana również optymalną.

Jest to poziom pracy wentylacji zapewniający odpowiednią ilość powietrza do oddychania obsadzie kurnika. Wentylacja minimalna jest zwiększana przez użytkownika w miarę wzrostu ptaków. Niestety, wentylatory posiadają tą niemiłą cechę, że nie mogą obracać się zbyt wolno, po prostu zatrzymują się i „buczą”, co w konsekwencji powoduje zadziałanie zabezpieczeń termicznych. Im lepszej jakości wentylator, tym wolniej potrafi się kręcić. Przykładowo, stare wielokrotnie przewijane wentylatory obracają się stabilnie przy napięciu około 130V , dalsze obniżenie napięcia grozi zniszczeniem wentylatora. Nowoczesne, nowe wentylatory najlepszych producentów, kręcą się stabilnie nawet przy napięciu rzędu 50V.

Dla umożliwienia dopływu niewielkich ilości świeżego powietrza, niezależnie od możliwości podłączonych wentylatorów, sterowniki posiadają funkcję przewietrzania czasowego, dzięki czemu w początkowym okresie odchowu hodowca może ustawić co jaki czas i przez ile czasu mają pracować wentylatory. Poziom pracy wentylatorów podczas przewietrzania czasowego jest również pod pełną kontrolą hodowcy.

Wentylacja maksymalna

Jest to maksymalny poziom pracy wentylatorów, do jakiego sterownik może podnieść ich wydajność w celu zmniejszenia temperatury. Jest to funkcja bardzo przydatna szczególnie zimą jak i przy małych ptakach. Ograniczenie wentylacji maksymalnej pozwala w tych okolicznościach na wyeliminowanie gwałtownego ruchu powietrza. Zarówno wentylacja minimalna jak maksymalna jest ustawiana w umownych jednostkach w zakresie 0-100. Pozornie mogłoby się wydawać, że są to procenty (tak zresztą często się je nazywa), ale w rzeczywistości, są to prostu całkowicie umowne jednostki. Wentylatory nie mają liniowej zależności prędkości obrotowej od dostarczonego napięcia, a wydajność powietrzna wentylatorów z kolei też nie zależy liniowo od ich prędkości obrotowej – istotny wpływ wywiera tutaj podciśnienie panujące w kurniku. Kto zgadnie jaka jest rzeczywista wentylacja gdy wentylatory pracują na 100% wydajności i są zamknięte wszystkie wloty powietrza do kurnika ??? Jedno można stwierdzić na pewno – rzeczywista wentylacja będzie bliższa zeru, niż wartości maksymalnej, a jeżeli mamy pecha, to jeszcze wskutek podciśnienia zostanie oderwany podwieszany sufit, który z kolei spadnie na pracujące kwoki.

Takiemu nieszczęściu można zapobiec ograniczając na sterowniku poziom wentylacji maksymalnej do rozsądnej w danych warunkach wartości.

Wloty powietrza

Aby mogła odbywać się wentylacja powietrze musi mieć zapewnioną drogę do wnętrza kurnika. Przepustowość wlotów musi być dobrana do mocy zainstalowanych wentylatorów.

Odpowiednio regulując otwarcie wlotów w stosunku do obrotów wentylatorów można dosyć skutecznie wpływać na sposób, w jaki świeże powietrze rozprzestrzenia się w kurniku. Zasada jest prosta: im większe podciśnienie, tym prędkość powietrza większa, ale ogólna wydajność przepływu mniejsza. W praktyce, pracę na zwiększonym podciśnieniu stosuje się przy bardzo niskiej temperaturze zewnętrznej, kiedy zależy nam aby wpadające powietrze ulegało dobremu wymieszaniu z ciepłym powietrzem w kurniku, zanim opadnie do poziomu ptaków. Szerokie otwarcie wlotów powietrza spowodowałoby w tej sytuacji wlewanie się do kurnika dużej ilości zimnego powietrza, które od razu rozprzestrzeniało by się w postaci zimnej warstwy bezpośrednio nad podłogą, czyli w strefie życiowej ptaków. Sterownik klimatu, jeżeli ma prawidłowo sterować klapami prze okres całego roku, musi zatem posiadać czujnik temperatury powietrza na zewnątrz kurnika. Dzięki informacji o temperaturze na zewnątrz sterownik może odpowiednio przymknąć klapy przy niskich temperaturach zewnętrznych w celu uzyskania efektu wymieszania powietrza. Praktycznie każdy sterownik mikroklimatu posiada wyjście sygnału 0-10 V służące zarówno do sterowania klapami jak i dodatkowymi rozszerzeniami wentylacji. Dla pełnej realizacji sterowania wlotami powietrza, sterownik musi posiadać wejście do pomiaru temperatury zewnętrznej, a to ma już o wiele mniej modeli sterowników. Najlepszym sterownikiem do sterowania wlotami powietrza jest taki który bezpośrednio obsługuje sterowanie silnikiem napędu klap i posiada zarówno wejście do pomiaru temperatury zewnętrznej jak i wejście do podłączenia potencjometru wieloobrotowego, dającego zwrotny sygnał o aktualnym poziomie otwarcia klap.

Kiedyś w uproszczonych rozwiązaniach były czynione próby sterowania klapami wlotów powietrza bez użycia potencjometru, stosując tzw. sterowanie czasowe. Polegało ono na tym, że sterownik wiedząc jaki jest czas pełnego otwierania zamykania klap, włączał na odpowiedni czas ich zamykanie i otwieranie. Metoda była prosta i tania, ale niestety wysoce niedoskonała. Po pewnym czasie pracy i wykonaniu wielu ruchów w obu kierunkach, powstawał coraz większy błąd wynikający chociażby z bezwładności mechanizmów napędowych. Przywrócenie systemu do pracy prawidłowej wymagało codziennego korygowania, bez gwarancji na to, jak długo klapy będą pracowały poprawnie. Takich wad nie posiada sterowanie wlotami z potencjometrem – sterownik cały czas otrzymuje bardzo precyzyjną informację o aktualnym położeniu klap. Zaoszczędzisz, wybierając sterownik potrafiący bezpośrednio sterować silnikiem napędu klap. Jeżeli sterownik nie posiada możliwości bezpośredniego sterowania silnikiem napędu klap, a jedynie ma wyjście 0-10V, to konieczne jest nabycie sterownika klap, który na podstawie sygnału 0-10V ze sterownika, będzie ustawiał klapy w odpowiednim położeniu. Dodatkowe sterowniki klap wlotowych zawsze współpracują z własnym potencjometrem, mierzącym otwarcie klap.

Zakres wentylacji

Jest to parametr wyrażony w stopniach C, decydujący o tym jak gwałtownie wentylacja ma reagować na wzrost temperatury wewnątrz kurnika. Im wartość parametru mniejsza, tym reakcja gwałtowniejsza. Typowo stosuje się wartości dla zakresu wentylacji w przedziale od 1 do 3 stopni. Innymi słowy, zakres wentylacji jest to wzrost temperatury ponad temperaturę zadaną, powodujący przejście od wentylacji minimalnej do maksymalnej.

Wentylacja dodatkowa

Bardzo często sterowniki posiadają od jednego do kilku wyjść przeznaczonych do sterowania pracą wentylatorów dodatkowych. Użytkownik ma możliwość zaprogramowania przy jakim wzroście temperatury mają być uruchamiane kolejne grupy wentylacji. Do wyjść przeznaczonych dla dodatkowych grup wentylatorów można podłączyć sterowanie na przykład chłodnicami ewaporacyjnymi, uzyskując ich automatyczne włączanie przy nadmiernym wzroście temperatury.

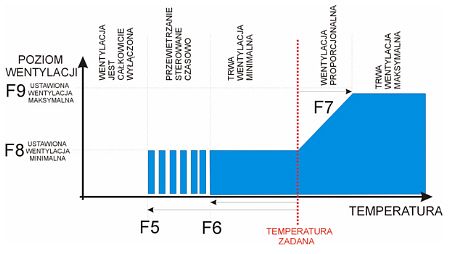

Przykładowa charakterystyka pracy współczesnego sterownika mikroklimatu wgląda następująco:

Sterowanie wilgotnością

Do sterownika może zostać podłączony czujnik wilgotności i wtedy sterownik może zarówno nawilżać powietrze jak dokonywać zbijania wilgotności wykorzystując jednocześnie zwiększony poziom ogrzewania i wentylacji.

Sterowanie według tabel parametrów zadanych

Jest to funkcja umożliwiająca użytkownikowi wprowadzenie parametrów mikroklimatu dla poszczególnych dni odchowu, a sterownik automatycznie stosuje je w miarę upływu czasu i wzrostu ptaków. Nie ma konieczności codziennego korygowania temperatury zadanej.

Dynamiczna korekta tabel parametrów zadanych

Jest to funkcja polegająca na automatycznym wyliczaniu przez sterownik zapotrzebowania na powietrze. Oszacowania zapotrzebowania sterownik dokonuje na podstawie pomiaru wagi ptaków i odpowiednio koryguje poziom wentylacji optymalnej.

Zegary sterujące

Sterowniki mogą być wyposażone w szereg wyjść o programowanych przez użytkownika czasach pracy. Są doskonałym rozwiązaniem w przypadku restrykcyjnego odchowu nioski, gdyż w prosty sposób można uzyskać sterowanie zarówno cyklami świetlnymi jak i pracą paszociągu. Sterownik może również wyłączać główny zawór wody, zabezpieczając kurnik przed zawilgoceniem w czasie gdy ptaki i tak nie piją, bo jest ciemno.

Liczniki zużycia mediów

Sterowniki mogą zliczać zużycie wody, zużycie paszy, czas pracy ogrzewania. Do współpracy wymagają odpowiednich przepływomierzy i wag paszowych. Serownik może mieć ustawiany próg dolny i górny dla zużycia wody, dzięki czemu zostanie zasygnalizowane zarówno uszkodzenie linii pojenia jak i anomalie w spożyciu wody, związane na przykład z chorobą ptaków.

Zamiast zakończenia

Mikroprocesorowe sterowniki klimatu do produkcji drobiu są aktualnie produkowane przez setki mniejszych i większych firm na całym świecie. Najczęściej obszar działania tych firm jest ograniczony lokalnie, gdyż doskonała znajomość lokalnych potrzeb i możliwości pozwala ich twórcom na idealne wpasowanie się w potrzeby lokalnego rynku. Zakupując sterownik, warto zwrócić uwagę na kraj pochodzenia, bo może to dać więcej informacji niż słowa złotoustego sprzedawcy. Im bliżej producenta, tym sterownik będzie bardziej odpowiadał lokalnym potrzebom i mniejsze będą problemy z serwisem pogwarancyjnym. Kto dzisiaj jeszcze pamięta nazwy dziesiątek firm sprzedających wyposażenie drobiarskie w latach dziewięćdziesiątych, a które zniknęły pozostawiając nabywców sprzętu na przysłowiowym lodzie?

Bardzo chętnie odpowiem na szczegółowe pytania Czytelników wentylacja.com.pl, dotyczące sterowników mikroprocesorowych. Pytania proszę kierować na e-mail teo_otulak@poczta.onet.pl

Teodor Otulak, www.patron.net.pl