Przeglądy konserwacyjne klimatyzatorów. Celowość, częstotliwość i zakres pracy.

I. Potrzeba stosowania przeglądów

Skuteczność działania urządzeń klimatyzacyjnych zależy w znacznej mierze od właściwej ich eksploatacji. Nawet dobrze zaprojektowane i zamontowane urządzenia nie spełniają swojego zadania, jeśli nie będą prawidłowo serwisowane i konserwowane.

Wykonywanie stałych przeglądów pozwala na wyeliminowanie awarii urządzeń nawet do 50%. W celu zapewnienia właściwej i ekonomicznej eksploatacji oraz zapewnienia odpowiedniej żywotności urządzeń należy wykonywać przeglądy konserwacyjno-serwisowe.

Regularne wykonywanie przeglądów konserwacyjno-serwisowych zmniejsza znacznie zużycie energii elektrycznej, zmniejsza koszty napraw, wpływa na komfort użytkownika klimatyzacji oraz sprawność i skuteczność funkcjonowania urządzeń specjalistycznych np. rozdzielni elektrycznych czy serwerów.

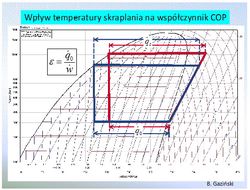

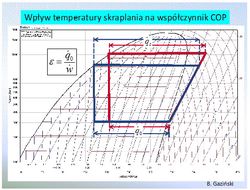

Przebieg zmian parametrów działania klimatyzatora przedstawiony na rys. 1 pokazuje jaki wpływ mają zabrudzone lamele skraplacza na współczynnik COP. Podwyższona w wyniku zanieczyszczeń wymiennika temperatura skraplania powoduje zmniejszenie wartości współczynnika efektywności COP a co za tym idzie zwiększenie wymaganej mocy do napędu sprężarki a jednocześnie wydłużenie czasu działania klimatyzatora, aby osiągnąć zadaną temperaturę.

Analogiczne jest działanie zanieczyszczeń parownika. Powoduje obniżenie temperatury parowania, zmniejszenie efektywności działania i tym samym zwiększenie ilości zużywanej energii do napędu klimatyzatora. Ponadto zanieczyszczenia te działają niekorzystnie na ludzi, szczególnie na alergików.

II. CZĘSTOTLIWOŚĆ wykonywania przeglądów .

Przeglądy konserwacyjno-serwisowe klimatyzatorów zalecane są 2 razy w ciągu roku, najlepiej w miesiącu marzec / kwiecień i sierpień lub 4 razy w roku w przypadku pomieszczeń serwerowni i monitoringu, gdzie wymagana jest praca całoroczna urządzenia . Częstotliwość wykonywania przeglądów uzależniona jest od lokalizacji obiektu, stopnia zanieczyszczenia środowiska i intensywności eksploatacji urządzeń.

Przeglądy konserwacyjne winny być wykonywane przez specjalistów, posiadających odpowiednie kwalifikacje z zakresu chłodnictwa i elektryki potwierdzone Świadectwem Kwalifikacji do napraw i obsługi technicznej urządzeń i instalacji chłodniczych zawierających substancje kontrolowane oraz obrotu tymi substancjami i świadectwem typu E do 1 kV na pracę przy urządzeniach elektrycznych.

III. ZAKRES PRACY

Zakres konserwacji zależny jest od wielkości urządzenia, przeznaczenia i stopnia jego skomplikowanej budowy.

1/ Sprawdzenie stopnia zanieczyszczenia jednostki wewnętrznej i zewnętrznej klimatyzatora - wyczyszczenie.

Podstawą przeglądu jest sprawdzenie skraplacza pod względem zanieczyszczeń , uszkodzeń i korozji. Należy oczyścić płytki lamelowe, których zabrudzenie znacznie pogarsza wymianę ciepła jak również blokuje przepływ powietrza przepływającego przez wymiennik. Za pomocą manometru mierzymy temperaturę i ciśnienie skraplania. Obecność zanieczyszczeń na powierzchni skraplacza np. zalegające liście, pogarsza warunki chłodzenia czynnika chłodniczego i rośnie temperatura skraplania, co prowadzi do zakłóceń w pracy obiegu chłodniczego. Zmniejsza się wydajność obiegu chłodniczego, a sprężarka musi pracować przy wyższej temperaturze sprężu i przez dłuższy okres czasu, aby zapewnić wymaganą moc chłodniczą. Czyszczenie i mycie skraplaczy jednostek zewnętrznych oraz obudów wykonujemy z wykorzystaniem grzebieni do lamel oraz środków chemicznych. W przypadku lokalizacji jak pokazano na fot. 4. – należy pamiętać, aby zapewnić właściwy przepływ powietrza przez wymiennik, należy nie dopuścić do blokowania przepływu przez rozwijająca się roślinność.

W parowniku sprawdzamy temperaturę i przepływ medium chłodzonego. W zależności od potrzeb czyścimy powierzchnie wymiany ciepła. Czyszczenie, mycie i dezynfekcje jednostek wewnętrznych wykonujemy za pomocą środków przeciwgrzybicznych. Należy wyczyścić lamele parownika, turbinę wentylatora. Ponadto należy wyczyścić filtry. Powyższe czynności zabezpieczą użytkowników klimatyzacji przed szkodliwymi dla życia bakteriami np. z rodzaju Legionella, grzybami i nieprzyjemnymi zapachami. Brudny filtr powietrza powoduje odczucie nieświeżego powietrza w pomieszczeniu, spadek przepływu powietrza oraz przeciążenie jednostki, przez co podczas eksploatacji urządzenie zwiększa pobór energii. W zależności od potrzeby użytkownik może we własnym zakresie wykonać wyczyszczenie filtra.

2/ sprawdzenie szczelności urządzeń i instalacji, przez które przepływa czynnik chłodniczy.

Wykonujemy oględziny instalacji, czy nie ma wycieków czynnika chłodniczego na połączeniach skręcanych, przejściach przez przegrody, przyłączach automatyki lub sprężarkach. Wyciek czynnika bardzo często powiązany jest z wyciekiem oleju, który krąży w instalacji i łatwo go zaobserwować jako miejscowe zaolejenie. Możemy posłużyć się przy kontroli szczelności detektorami elektronicznymi lub bardziej tradycyjnymi metodami jakim jest piana mydlana lub w formie sprayu – piana do kontroli szczelności.

3/ sprawdzenie ciśnienia czynnika chłodniczego oraz w przypadku zapotrzebowania - uszczelnienie instalacji i uzupełnienie czynnikiem chłodniczym wraz z kontrolą zawilgocenia freonu. Ważną rzeczą jest, aby w układzie chłodniczym nie pojawiła się wilgoć. W zależności od stopnia zawilgocenia lub zakwaszenia konieczna jest wymiana filtra , który pochłania wilgoć (neutralizuje kwasowość) lub nawet czynnika chłodniczego i oleju.

4/ sprawdzenie parametrów niskiego i wysokiego ciśnienia obiegów chłodniczych -

Za pomocą manometru należy zmierzyć ciśnienie na ssaniu i tłoczeniu oraz za pomocą termometru należy zmierzyć temperaturę parowania na parowniku. Pomiar temperatur powietrza na wlocie i wylocie z parownika i ze skraplacza przed i po wykonaniu przeglądu konserwacyjno-serwisowego. Są to podstawowe pomiary jakie należy wykonać.

5/ Sprawdzenie poziomu i stanu zużycia oleju w sprężarkach.

Dla prawidłowej pracy sprężarki musi ona posiadać odpowiedni poziom oleju, co zapewnia jej właściwe smarowanie, dlatego tak ważny jest sposób prowadzenia instalacji zapewniający prawidłowy powrót oleju. Przyjmuje się że w sprężarkach hermetycznych nie wymienia się oleju (bardzo często producent nawet nie przewiduje konstrukcyjnie takiej możliwości).

6/ sprawdzenie stanu łożysk wentylatorów, ew. przesmarowanie,

Wyrobione łożysko będzie ciężko i głośno pracowało, musi być zapewnione dobre smarowanie.

7/ sprawdzenie kierunku obrotów wentylatorów,

Poprzez sprawdzenie poprawności działania kondensatora rozruchowego.

8/ sprawdzenie szczelności i drożności układu odprowadzenia skroplin – udrożnienie, czyszczenie tacy ociekowej.

Należy wyczyścić tacę ociekową i sprawdzić działanie pompki skroplin jeśli występuje. Czyszczenie tac i instalacji odprowadzającej skropliny wymaga koniecznie zastosowania środków bakteriobójczych. Niestety ze względu na wysoką wilgotność i temperaturę w tacy ociekowej występują bardzo sprzyjające warunki do rozwoju bakterii.

9/ sprawdzenie stanu technicznego instalacji elektrycznej.

Zarówno elementy automatyki elektrycznej jak i przewody ulegają zużyciu. Proces ten postępuje tym szybciej im bardziej są przeciążone elementy czy przewody. Konieczna jest kontrola stanu izolacji elektrycznej, sposobu mocowania, styków i połączeń elektrycznych. Źle dokręcone połączenia elektryczne (zwłaszcza obwodów w których płynie prąd o wyższym natężeniu) mogą się grzać, co często prowadzi do nadpalenia i uszkodzenia styku (zacisku), a w efekcie do uszkodzenia odbiornika który będzie zasilany w niewłaściwy sposób.

10/ sprawdzenie poprawnego działania zabezpieczeń elektrycznych.

Kontrola tych elementów ma zapewnić nam bezpieczeństwo nie tylko jeżeli chodzi o ochronę przed zniszczeniem urządzeń elektrycznych (pobór zbyt dużego prądu), ale co bardziej istotne uchronić nas przed porażeniem prądem elektrycznym.

11/ pomiar poboru prądu uzwojeń sprężarek i wentylatorów,

Sprawdzamy jaki jest prąd rozruchowy i pracy. Większy pobór prądu niż określa karta katalogowa świadczy o tym w jakich warunkach pracuje sprężarka. Wysoki pobór prądu może oznaczać, że jest np. słabe smarowanie i przez to większe tarcie, przez co sprężarka może ulec uszkodzeniu lub zwiększona ilość czynnika chłodniczego.

12/ uruchomienie klimatyzacji i sprawdzenie jej funkcjonowania w różnych trybach pracy ( tryb chłodzenia, osuszania, wentylacji, grzania) oraz jej regulacja

13/ sprawdzenie prawidłowości działania urządzeń sterowniczych (pilota) – ewentualna wymiana baterii w pilocie,

14/ usunięcie drobnych usterek.

15/ Informowanie na bieżąco Użytkownika o stanie technicznym urządzeń.

W/w czynności należy zakończyć sporządzeniem Protokołu Przeglądu Konserwacyjno-Serwisowego.

Wykonywanie stałych przeglądów konserwacyjno-serwisowych ma bardzo duży wpływ na uzyskanie właściwego komfortu użytkownika w pomieszczeniu oraz zapewnienie efektywnego i sprawnego działania urządzeń specjalistycznych np. rozdzielni elektrycznych, które wymagają chłodzenia przez okres całego roku oraz uzyskanie właściwej efektywności pracy urządzeń. Regularne wykonywanie konserwacji klimatyzatorów pozwala na zmniejszenie zużycia energii elektrycznej oraz wpływa korzystnie finansowo poprzez zmniejszenie kosztów na ewentualne naprawy awaryjne urządzeń. Bezpośrednio wpływa na dłuższą żywotność pracy urządzeń.

mgr inż. Izabela Ratajczak – Kasprowicz

inż. Łukasz Lewandowicz

SYSTHERM CHŁODNICTWO I KLIMATYZACJA Sp. z o.o.

WWW.SYSTHERM.PL

Skuteczność działania urządzeń klimatyzacyjnych zależy w znacznej mierze od właściwej ich eksploatacji. Nawet dobrze zaprojektowane i zamontowane urządzenia nie spełniają swojego zadania, jeśli nie będą prawidłowo serwisowane i konserwowane.

Wykonywanie stałych przeglądów pozwala na wyeliminowanie awarii urządzeń nawet do 50%. W celu zapewnienia właściwej i ekonomicznej eksploatacji oraz zapewnienia odpowiedniej żywotności urządzeń należy wykonywać przeglądy konserwacyjno-serwisowe.

Regularne wykonywanie przeglądów konserwacyjno-serwisowych zmniejsza znacznie zużycie energii elektrycznej, zmniejsza koszty napraw, wpływa na komfort użytkownika klimatyzacji oraz sprawność i skuteczność funkcjonowania urządzeń specjalistycznych np. rozdzielni elektrycznych czy serwerów.

Przebieg zmian parametrów działania klimatyzatora przedstawiony na rys. 1 pokazuje jaki wpływ mają zabrudzone lamele skraplacza na współczynnik COP. Podwyższona w wyniku zanieczyszczeń wymiennika temperatura skraplania powoduje zmniejszenie wartości współczynnika efektywności COP a co za tym idzie zwiększenie wymaganej mocy do napędu sprężarki a jednocześnie wydłużenie czasu działania klimatyzatora, aby osiągnąć zadaną temperaturę.

Analogiczne jest działanie zanieczyszczeń parownika. Powoduje obniżenie temperatury parowania, zmniejszenie efektywności działania i tym samym zwiększenie ilości zużywanej energii do napędu klimatyzatora. Ponadto zanieczyszczenia te działają niekorzystnie na ludzi, szczególnie na alergików.

II. CZĘSTOTLIWOŚĆ wykonywania przeglądów .

Przeglądy konserwacyjno-serwisowe klimatyzatorów zalecane są 2 razy w ciągu roku, najlepiej w miesiącu marzec / kwiecień i sierpień lub 4 razy w roku w przypadku pomieszczeń serwerowni i monitoringu, gdzie wymagana jest praca całoroczna urządzenia . Częstotliwość wykonywania przeglądów uzależniona jest od lokalizacji obiektu, stopnia zanieczyszczenia środowiska i intensywności eksploatacji urządzeń.

Przeglądy konserwacyjne winny być wykonywane przez specjalistów, posiadających odpowiednie kwalifikacje z zakresu chłodnictwa i elektryki potwierdzone Świadectwem Kwalifikacji do napraw i obsługi technicznej urządzeń i instalacji chłodniczych zawierających substancje kontrolowane oraz obrotu tymi substancjami i świadectwem typu E do 1 kV na pracę przy urządzeniach elektrycznych.

III. ZAKRES PRACY

Zakres konserwacji zależny jest od wielkości urządzenia, przeznaczenia i stopnia jego skomplikowanej budowy.

1/ Sprawdzenie stopnia zanieczyszczenia jednostki wewnętrznej i zewnętrznej klimatyzatora - wyczyszczenie.

Podstawą przeglądu jest sprawdzenie skraplacza pod względem zanieczyszczeń , uszkodzeń i korozji. Należy oczyścić płytki lamelowe, których zabrudzenie znacznie pogarsza wymianę ciepła jak również blokuje przepływ powietrza przepływającego przez wymiennik. Za pomocą manometru mierzymy temperaturę i ciśnienie skraplania. Obecność zanieczyszczeń na powierzchni skraplacza np. zalegające liście, pogarsza warunki chłodzenia czynnika chłodniczego i rośnie temperatura skraplania, co prowadzi do zakłóceń w pracy obiegu chłodniczego. Zmniejsza się wydajność obiegu chłodniczego, a sprężarka musi pracować przy wyższej temperaturze sprężu i przez dłuższy okres czasu, aby zapewnić wymaganą moc chłodniczą. Czyszczenie i mycie skraplaczy jednostek zewnętrznych oraz obudów wykonujemy z wykorzystaniem grzebieni do lamel oraz środków chemicznych. W przypadku lokalizacji jak pokazano na fot. 4. – należy pamiętać, aby zapewnić właściwy przepływ powietrza przez wymiennik, należy nie dopuścić do blokowania przepływu przez rozwijająca się roślinność.

W parowniku sprawdzamy temperaturę i przepływ medium chłodzonego. W zależności od potrzeb czyścimy powierzchnie wymiany ciepła. Czyszczenie, mycie i dezynfekcje jednostek wewnętrznych wykonujemy za pomocą środków przeciwgrzybicznych. Należy wyczyścić lamele parownika, turbinę wentylatora. Ponadto należy wyczyścić filtry. Powyższe czynności zabezpieczą użytkowników klimatyzacji przed szkodliwymi dla życia bakteriami np. z rodzaju Legionella, grzybami i nieprzyjemnymi zapachami. Brudny filtr powietrza powoduje odczucie nieświeżego powietrza w pomieszczeniu, spadek przepływu powietrza oraz przeciążenie jednostki, przez co podczas eksploatacji urządzenie zwiększa pobór energii. W zależności od potrzeby użytkownik może we własnym zakresie wykonać wyczyszczenie filtra.

2/ sprawdzenie szczelności urządzeń i instalacji, przez które przepływa czynnik chłodniczy.

Wykonujemy oględziny instalacji, czy nie ma wycieków czynnika chłodniczego na połączeniach skręcanych, przejściach przez przegrody, przyłączach automatyki lub sprężarkach. Wyciek czynnika bardzo często powiązany jest z wyciekiem oleju, który krąży w instalacji i łatwo go zaobserwować jako miejscowe zaolejenie. Możemy posłużyć się przy kontroli szczelności detektorami elektronicznymi lub bardziej tradycyjnymi metodami jakim jest piana mydlana lub w formie sprayu – piana do kontroli szczelności.

3/ sprawdzenie ciśnienia czynnika chłodniczego oraz w przypadku zapotrzebowania - uszczelnienie instalacji i uzupełnienie czynnikiem chłodniczym wraz z kontrolą zawilgocenia freonu. Ważną rzeczą jest, aby w układzie chłodniczym nie pojawiła się wilgoć. W zależności od stopnia zawilgocenia lub zakwaszenia konieczna jest wymiana filtra , który pochłania wilgoć (neutralizuje kwasowość) lub nawet czynnika chłodniczego i oleju.

4/ sprawdzenie parametrów niskiego i wysokiego ciśnienia obiegów chłodniczych -

Za pomocą manometru należy zmierzyć ciśnienie na ssaniu i tłoczeniu oraz za pomocą termometru należy zmierzyć temperaturę parowania na parowniku. Pomiar temperatur powietrza na wlocie i wylocie z parownika i ze skraplacza przed i po wykonaniu przeglądu konserwacyjno-serwisowego. Są to podstawowe pomiary jakie należy wykonać.

5/ Sprawdzenie poziomu i stanu zużycia oleju w sprężarkach.

Dla prawidłowej pracy sprężarki musi ona posiadać odpowiedni poziom oleju, co zapewnia jej właściwe smarowanie, dlatego tak ważny jest sposób prowadzenia instalacji zapewniający prawidłowy powrót oleju. Przyjmuje się że w sprężarkach hermetycznych nie wymienia się oleju (bardzo często producent nawet nie przewiduje konstrukcyjnie takiej możliwości).

6/ sprawdzenie stanu łożysk wentylatorów, ew. przesmarowanie,

Wyrobione łożysko będzie ciężko i głośno pracowało, musi być zapewnione dobre smarowanie.

7/ sprawdzenie kierunku obrotów wentylatorów,

Poprzez sprawdzenie poprawności działania kondensatora rozruchowego.

8/ sprawdzenie szczelności i drożności układu odprowadzenia skroplin – udrożnienie, czyszczenie tacy ociekowej.

Należy wyczyścić tacę ociekową i sprawdzić działanie pompki skroplin jeśli występuje. Czyszczenie tac i instalacji odprowadzającej skropliny wymaga koniecznie zastosowania środków bakteriobójczych. Niestety ze względu na wysoką wilgotność i temperaturę w tacy ociekowej występują bardzo sprzyjające warunki do rozwoju bakterii.

9/ sprawdzenie stanu technicznego instalacji elektrycznej.

Zarówno elementy automatyki elektrycznej jak i przewody ulegają zużyciu. Proces ten postępuje tym szybciej im bardziej są przeciążone elementy czy przewody. Konieczna jest kontrola stanu izolacji elektrycznej, sposobu mocowania, styków i połączeń elektrycznych. Źle dokręcone połączenia elektryczne (zwłaszcza obwodów w których płynie prąd o wyższym natężeniu) mogą się grzać, co często prowadzi do nadpalenia i uszkodzenia styku (zacisku), a w efekcie do uszkodzenia odbiornika który będzie zasilany w niewłaściwy sposób.

10/ sprawdzenie poprawnego działania zabezpieczeń elektrycznych.

Kontrola tych elementów ma zapewnić nam bezpieczeństwo nie tylko jeżeli chodzi o ochronę przed zniszczeniem urządzeń elektrycznych (pobór zbyt dużego prądu), ale co bardziej istotne uchronić nas przed porażeniem prądem elektrycznym.

11/ pomiar poboru prądu uzwojeń sprężarek i wentylatorów,

Sprawdzamy jaki jest prąd rozruchowy i pracy. Większy pobór prądu niż określa karta katalogowa świadczy o tym w jakich warunkach pracuje sprężarka. Wysoki pobór prądu może oznaczać, że jest np. słabe smarowanie i przez to większe tarcie, przez co sprężarka może ulec uszkodzeniu lub zwiększona ilość czynnika chłodniczego.

12/ uruchomienie klimatyzacji i sprawdzenie jej funkcjonowania w różnych trybach pracy ( tryb chłodzenia, osuszania, wentylacji, grzania) oraz jej regulacja

13/ sprawdzenie prawidłowości działania urządzeń sterowniczych (pilota) – ewentualna wymiana baterii w pilocie,

14/ usunięcie drobnych usterek.

15/ Informowanie na bieżąco Użytkownika o stanie technicznym urządzeń.

W/w czynności należy zakończyć sporządzeniem Protokołu Przeglądu Konserwacyjno-Serwisowego.

Wykonywanie stałych przeglądów konserwacyjno-serwisowych ma bardzo duży wpływ na uzyskanie właściwego komfortu użytkownika w pomieszczeniu oraz zapewnienie efektywnego i sprawnego działania urządzeń specjalistycznych np. rozdzielni elektrycznych, które wymagają chłodzenia przez okres całego roku oraz uzyskanie właściwej efektywności pracy urządzeń. Regularne wykonywanie konserwacji klimatyzatorów pozwala na zmniejszenie zużycia energii elektrycznej oraz wpływa korzystnie finansowo poprzez zmniejszenie kosztów na ewentualne naprawy awaryjne urządzeń. Bezpośrednio wpływa na dłuższą żywotność pracy urządzeń.

AUTORZY:

mgr inż. Izabela Ratajczak – Kasprowicz

inż. Łukasz Lewandowicz

ŹRÓDŁO:

SYSTHERM CHŁODNICTWO I KLIMATYZACJA Sp. z o.o.

WWW.SYSTHERM.PL

Źródło: ''

Komentarze