Odzysk ciepła w aparacie do schładzania wody lodowej na przykładzie zakładu metalizacji folii

Od szeregu lat obserwuje się systematyczny wzrost zainteresowania produkcją energii odnawialnej. Wpływa na to wiele czynników, z których chyba najważniejszy to chęć produkowania czystej energii, ograniczającej emisję toksycznych związków chemicznych do atmosfery. Drugim powodem zwiększonego zainteresowania produkcją tego typu energii jest na pewno chęć pozyskiwania alternatywnych źródeł energii ze względu na zmniejszającą się ilość, a co za tym idzie wzrost cen tradycyjnych nośników energii (np. ropa naftowa, węgiel kamienny). Dodatkowo stosunkowo nieodległa wizja wyczerpania się tych zasobów, mobilizuje do poszukiwania ich "zamienników". Prezentowany artykuł omawia problematykę wykorzystania jednego z odnawialnych zasobów energii, cieszącego się coraz większą popularnością nie tylko wśród konstruktorów, ale także odbiorców końcowych.

Odzysk ciepła z urządzeń chłodniczych możliwy jest do realizacji poprzez wzbogacenie tradycyjnych instalacji w nowy blok funkcjonalny, pozwalając na wykorzystanie znacznych zasobów "darmowej" energii. W wyniku tego koszty eksploatacji obiektu, związane z ogrzewaniem oraz przygotowaniem ciepłej wody użytkowej, mogą zostać znacznie zredukowane. Projektując węzeł odzysku ciepła skraplania należy pamiętać o tym, iż główną funkcją modernizowanego urządzenia nadal pozostaje zapewnienie efektu chłodniczego o niezmienionych parametrach. Stąd też powinien zostać spełniony podstawowy warunek, aby układ odzysku ciepła nie wpływał negatywnie na efektywność energetyczną urządzenia chłodniczego. Parametrem mającym zasadniczy wpływ na efektywność węzła odzysku ciepła jest temperatura skraplania czynnika chłodniczego. Analiza teoretyczna [13] wpływu jej zmiany na pracę jednostopniowego obiegu chłodniczego prowadzi do sformułowania szeregu wniosków, które jednoznacznie obrazują negatywny wpływ wzrostu tej temperatury na pracę urządzenia chłodniczego, i tak : - podwyższenie temperatury skraplania tk z 40°C do 50°C powoduje: - zwiększenie jednostkowej teoretycznej pracy sprężania, - zmniejszenie jednostkowej wydajności chłodniczej oraz jednostkowej wydajności cieplnej skraplacza, - zmniejszenie współczynnika wydajności chłodniczej (rys. 1).

- z kolei obniżenie tej temperatury z 40°C do 33°C, uzyskane dzięki zastosowaniu elektronicznych zaworów rozprężnych powoduje korzystną zmianę wymienionych wyżej wielkości.

Rys. 1. Zmiany współczynnika wydajności chłodniczej w zależnosci od zmian temperatury skraplania [13]

Przy założeniu pełnego odzysku ciepła skraplania, istotnym ograniczeniem jest maksymalna temperatura, do której można podgrzać wodę - może ona nie osiągnąć wystarczającego poziomu dla przewidzianych celów. Wartość t2 może zbliżać się (lub tylko nieznacznie przekraczać) wartość temperatury skraplania tk. Charakterystyki obrazujące zmiany temperatury w skraplaczu wodnym (rys. 2) dla skraplającego się czynnika i wody nie mogą się krzyżować. Wynika z tego, że pełny odzysk ciepła skraplania jest możliwy przy ograniczeniu temperatury wody do ok. 45-50°C. Wartość ta jest wystarczająca dla układów ogrzewania niskotemperaturowego. W przypadku, gdy wymagane są temperatury wyższe, wówczas należy dogrzewać wodę za pomocą tradycyjnych źródeł ciepła.

Rys. 2. Przebieg zmian temperatur czynników procesowych w skraplaczu urzadzenia chłodniczego [3]

Należy zwrócić uwagę, iż pomimo konieczności dogrzewania wody do żądanej temperatury, odzysk ciepła przynosi bardzo wymierne korzyści materialne, ponieważ znaczna część ciepła użytecznego do ogrzewania pochodzi nadal z odzysku.

Rys. 3. Schemat ideowy węzła odzysku ciepła: 1- sprężarka, 2- zbiornik akumulacyjny ciepłej wody, 3- skraplacz chłodzony powietrzem, 4- zbiornik ciekłego czynnika

Zbyt prosta lub źle dobrana automatyka może mieć negatywny wpływ nie tylko na realizację procesu odzysku ciepła, ale także i na pracę instalacji chłodniczej, np. spowodować spadek jej wydajności chłodniczej przy małym zapotrzebowaniu na ciepłą wodę. Przykładem może być układ pokazany na rysunku 3. Zakładając, że temperatura wody na wlocie do zbiornika akumulacyjnego 2 jest równa 10°C, temperatura powietrza wynosi 10°C oraz, że temperatura skraplania kształtuje się na poziomie ~ 20°C, jego działanie jest następujące: w ciągu krótkiego czasu, przy małym zapotrzebowaniu na ciepłą wodą ogrzewa się ona do temperatury 50°C, natomiast temperatura skraplania podnosi się do 30°C. Wynika z tego, iż ogólna pojemność cieplna skraplacza i zbiornika akumulacyjnego spada, ponieważ w miarę nagrzewania się wody w tym zbiorniku, obniża się strumień przekazywanego do niego ciepła, powodując podwyższenie temperatury skraplania. Wzrost o 10°C jest jeszcze dopuszczalny, jednak przy niekorzystnych warunkach atmosferycznych ( wysoka temperatura otoczenia) i jednocześnie małym zapotrzebowaniu ciepłej wody ze zbiornika, wystąpi znacznie większy wzrost tego parametru. System ten posiada następujące wady: - generuje znaczne wahania ciśnienia skraplania,

- występują okresowe spadki ciśnienia w zbiorniku ciekłego czynnika chłodniczego, co prowadzi do naruszenia warunków prawidłowego zasilania parownika przez zawór rozprężny.

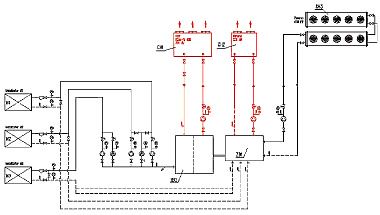

Rozwiązaniem, stabilizującym pracę układu może być m.in. zamontowanie zaworu regulującego ciśnienie skraplania oraz zaworu różnicowego utrzymującego ciśnienie w zbiorniku cieczy na odpowiednim poziomie. Każdy dodatkowy element automatyki podraża koszty inwestycyjne, lecz są one wymagane, ponieważ stanowią zabezpieczenie dla dalszej, poprawnej oraz stabilnej pracy agregatu chłodniczego oraz niosą korzyści z tytułu podwyższenia sprawności całego układu. 1. Przykładowy system chłodzenia Analizowana instalacja chłodnicza (rys. 5) przeznaczona jest do schładzania wody lodowej w zakładzie metalizacji folii Europlastik w Strzebielinie. Jej praca ma na celu zniwelowanie zysków ciepła wytwarzanych podczas procesu technologicznego realizowanego w trzech urządzeniach typu Galileo (rys. 4 ), dalej zwanych metalizatorami.

Rys. 4. Metalizer Galileo [9] (aby powiększyć kliknij na rysunek)

Rys. 5. Schemat instalacji schładzania nr 1 [12] (aby powiększyć kliknij na rysunek)

Proces metalizacji folii [9] realizowany w urządzeniach typu Galileo należy do typu procesów zwanych "P.V.D.", tzn. fizycznego usunięcia oparów i składa się z wyparowywania metalu (ale również tlenku albo mieszaniny metali) pod bardzo niskim ciśnieniem, w celu złożenia tego substratu na materiale do którego ma przylegać, w ten sposób dając szczególne techniczne cechy lub polepszając jego wygląd. Jego przebieg można podzielić na dwa etapy: - metalizowanie folii,

- czyszczenie oraz próżniowanie układu.

Za sprawą zmienności czasu trwania jednego cyklu metalizacji, do dalszej analizy przyjęto dwa skrajne przypadki: - najkrótszy proces metalizacji: - metalizowanie 15 min, - czyszczenie, wytwarzanie podciśnienia - 30 min;

- najdłuższy proces metalizacji: - metalizowanie 80 min, - czyszczenie, wytwarzanie podciśnienia - 50 min.

Obciążenia cieplne emitowane w metalizatorach podczas produkcji folii: Metalizator 1: - metalizowanie - 220 kW,

- czyszczenie, wytwarzanie podciśnienia - 110 kW;

Metalizator 2: - metalizowanie - 220 kW,

- czyszczenie, wytwarzanie podciśnienia - 110 kW;

Metalizator 3: - metalizowanie - 275 kW,

- czyszczenie, wytwarzanie podciśnienia - 140 kW.

Proces schładzania wody technologicznej Instalacja chłodnicza przeznaczona do schładzania wody technologicznej, zainstalowana w zakładzie [12] bazuje na trzech urządzeniach, a są to : - Dry cooler Corema - Temochiller TC/A 200 - 240 kW,

- Chiller Corema - Pack Chiller PC/AV/E 220 - 270 kW,

- Chiller York - YCAM-S 450 - 320 kW.

Proces schładzania jest bardzo złożony, stąd też może on przebiegać na wiele sposobów, w zależności od panujących warunków atmosferycznych oraz aktualnego obciążenia cieplnego. Aby go omówić, przyjęto pewne założenia. Przebieg procesu Nr.1 (rys. 5) Założenia: - praca dwóch agregatów wody lodowej,

- gradient temperatury mniejszy od 5 K - z pracy wyłączony jest dry cooler.

Woda technologiczna z procesu metalizacji zostaje przepompowywana do zbiornika buforowego ZB1, gdzie następuje pierwszy stopień jej chłodzenia poprzez przepływ przez chiller Corema CH2, skąd wraca do tego samego zbiornika, następnie przetłoczona zostaje do zbiornika ZB2, w którym następuje drugi stopień schładzania, za który odpowiada chiller CH1 York. Po procesie chłodzenia woda trafia do drugiej części zbiornika przedzielonego przegrodą z luką przelotową, skąd układ pompowy przetłaczają do aktualnie pracujących metalizatorów, gdzie proces zaczyna się od początku. Przebieg procesu Nr. 2 (rys. 6) Założenia: - praca tylko jednego agregatu typu Corema,

- gradient temperatury większy od 5 K - praca dry coolera.

Woda technologiczna z procesu metalizacji zostaje przepompowywana do zbiornika buforowego ZB1, gdzie jednocześnie przebiegają dwa stopnie schładzania: pierwszy, w chilerze Corema CH2, natomiast drugi poprzez przepływ przez chłodnicę powietrza CH3. Woda z obu procesów przelewana jest ze zbiornika ZB1 do ZB2, skąd przepompowywana jest poprzez układ pompowy do aktualnie pracujących metalizatorów, gdzie proces zaczyna się od nowa.

Rys. 6. Schemat instalacji schładzania nr 2 [12] (aby powiększyć kliknij na rysunek)

Przebieg procesu Nr.3 (rys. 7) Założenia: - agregaty wody lodowej są wyłączone z pracy,

- gradient temperatury większy od 5 K - praca dry coolera jest wystarczająca do osiągnięcia odpowiednich parametrów wymaganych do przeprowadzenia procesu.

Woda technologiczna z procesu metalizacji zostaje przepompowana do zbiornika buforowego ZB1, skąd trafia do systemu free cooling, gdzie przy dostatecznie dużej różnicy temperatur pomiędzy wodą lodową a powietrzem zewnętrznym, zostaje wystarczająco schłodzona, aby mógł być realizowany proces metalizacji.

Rys. 7. Schemat instalacji schładzania nr 3 [12] (aby powiększyć kliknij na rysunek)

Tabela 1. Wyniki pomiarów oraz obliczeń podczas trwania procesu metalizacji

Proces 1 Proces 2 Proces 3 Proces 4

Czas trwania procesu: metal. - 15 min. czyszczenie - 30 min. Czas trwania procesu: metal. - 80 min. czyszczenie - 50 min. Czas trwania procesu: metal. - 15 min. czyszczenie - 30 min. Czas trwania procesu: metal. - 80 min. czyszczenie - 50 min.

Praca dwóch mniejszych metalizatorów Praca dwóch mniejszych metalizatorów Praca trzech metalizatorów Praca trzech metalizatorów

R407C R407C R407C R407C

to=-5,96 [°C] po=3,665 [bar] tk=41 {°C] pk=18 [bar] to=-7,57 [°C] po=3,44 [bar] tk=41 {°C] pk=18 [bar] to=-10,76 [°C] po=3,05 [bar] tk=41 {°C] pk=18 [bar] to=-11,89 [°C] po=2,92 [bar] tk=41 {°C] pk=18 [bar]

qo=153 [kJ/kg] qo=152 [kJ/kg] qo=150 [kJ/kg] qo=140 [kJ/kg]

qk=196 [kJ/kg] qk=196 [kJ/kg] qk=198 [kJ/kg] qk=198 [kJ/kg]

m=1,76 [kg/s] m=1,77 [kg/s] m=1,8 [kg/s] m=1,93 [kg/s]

qp=43 [kJ/kg] qp=44 [kJ/kg] qp=48 [kJ/kg] qp=58 [kJ/kg]

εo=3,57 [-] εo=3,47 [-] εo=3,13 [-] εo=2,4 [-]

Qk=345 [kW] Qk=347 [kW] Qk=356 [kW] Qk=382 [kW]

Qh=276 [kW] Qh=278 [kW] Qh=285 [kW] Qh=306 [kW]

Qhp=60 [kW] Qhk=216 [kW] Qhp=61 [kW] Qhk=217 [kW] Qhp=68 [kW] Qhk=216 [kW] Qhp=88 [kW] Qhk=218 [kW]

2. Ocena wielkosci ciepła skraplania dla różnych warunków uzytkowania systemu chłodzenia Ustalenie jednoczesności oraz zmienności pracy metalizatorów nie jest możliwe do określenia, bowiem produkcja podyktowana jest względami handlowymi, zmieniającymi się w ciągu roku. Nie można, zatem określić jednoznacznie ilości ciepła do odebrania od maszyn, a co za tym idzie wielkości ciepła skraplania wymaganego podczas doboru elementów węzła odzysku ciepła. W dalszych analizach posłużono się dwoma najczęściej spotykanymi przebiegami procesu produkcji odniesionymi do dwóch skrajnych czasów trwania procesu metalizacji. Spośród omówionych przebiegów procesu schładzania, wybrano najczęściej spotykany podczas obserwacji obiektu, tj. Nr 2 ( rys. 6 ). Podczas realizacji każdego z procesów pomierzone zostały wszystkie parametry pracy urządzeń: czasy trwania, ciśnienia skraplania, parowania, otoczenia, etc. Na podstawie tych danych określono strumień ciepła oddawany w skraplaczu Qh uwzględniający 20 % straty występujące w urządzeniu. Wyniki przeprowadzonej analizy (tab. 1) potwierdzają celowość podjęcia decyzji o modernizacji instalacji chłodniczej na potrzeby realizacji procesu odzysku ciepła. Średnia ilość ciepła wynikająca z przeprowadzonych badań bliska 290 kW jest w stanie zapewnić zapotrzebowanie na ciepło dla całego analizowanego obiektu nie tylko na ogrzewanie, ale także do przygotowania ciepłej wody użytkowej. 3. Koncepcja węzła odzysku ciepła dla analizowanego obiektu Projektowany węzeł odzysku ciepła funkcjonować będzie w agregacie wody lodowej Corema (rys. 8). Podczas wyboru metody oraz typu wymiennika ciepła, kierowano się dwoma postawionymi wcześniej założeniami: - efekt chłodniczy pozostaje na niezmienionym poziomie,

- zapewniona jest stabilna i bezawaryjna praca układu chłodniczego.

Warunki pracy układu chłodniczego są zmienne, ponieważ między innymi sam proces schładzania wody technologicznej może przebiegać na wiele sposobów. Parametry pracy, a w szczególności ciśnienie parowania ulega ciągłym zmianom. Aby dobrać odpowiedni wymiennik ciepła, posłużono się wcześniej założonymi opcjami przebiegu procesu schładzania, zmierzonymi parametrami pracy, oraz obliczonym strumieniem ciepła oddawanym w skraplaczu.

Rys. 8. Schemat wewnętrzny agregatu wody lodowej Corema [10]

Założenia: czynnik chłodniczy: R 407C średnie ciśnienie parowania: 3,26 bar ciśnienie skraplania: 18 bar strumień masowy czynnika: 1,78 kg/s Agregat wody lodowej Corema składa się z dwóch obiegów posiadających wspólny parownik oraz indywidualne sprężarki, elementy automatyki i skraplacze. Z punktu widzenia odzysku ciepła znaczy to, iż należy zainstalować oddzielne węzły odzysku ciepła posiadające jedynie wspólny kolektor płynu pośredniczącego w odbiorze ciepła. Wybór metody odzysku ciepła Spośród wielu możliwych metod odzysku ciepła, przeanalizowano kilka z nich odpowiadające przyjętym założeniom: - proces odzysku ciepła nie powinien negatywnie wpływać na pracę agregatu chłodniczego,

- odzyskane ciepło wykorzystane zostanie do ogrzewania hali produkcyjnej za pomocą centrali wentylacyjnej firmy VTS Clima.

Do dobru posłużono się dodatkowymi danymi: - wydajność chłodnicza obu obiegów: 270 kW,

- ilość sprężarek: 2 szt.,

- całkowita moc elektryczna obu obiegów: 88 kW.

Z powodu znacznej odległości pomiędzy kotłownią a instalacja chłodniczą, jako czynnik odbierający ciepło skraplania wykorzystany zostanie roztwór wodny glikolu etylenowego o stężeniu 30%. Czynnik ten będzie oddawał ciepło wodzie zgromadzonej w zasobniku, która zostanie wykorzystana do ogrzewania hal produkcyjnych i magazynów. Metodą spełniającą postawione założenia jest całkowity odzysk ciepła skraplania wraz z ciepłem przegrzania i dochłodzenia. Wymienniki ciepła zostaną podłączone równolegle w stosunku do istniejącego skraplacza powietrznego (rys. 9). Do realizacji procesu odzysku ciepła za pomocą tej metody wykorzystane zostaną dwa identyczne wymienniki płytowe WTT produkcji niemieckiej firmy Wilchwitzer Thermo Technik - typ WP7M-80.

Rys. 9. Schemat wewnetrzny agregatu wody lodowej Corema z zaprojektowanym węzłem odzysku ciepła [13] (aby powiększyć kliknij na rysunek)

Aby ograniczyć straty wynikające z przenikania ciepła, rurociąg tłoczny na odcinku od sprężarki do wymiennika płytowego zostanie zaizolowany. Poprzez zastosowanie dwóch wymienników do każdego z obiegów, uzyskamy 358 kW energii cieplnej pozwalającej podgrzać 33,4 m³/h roztworu wodnego glikolu Δt=10 K maksymalnie do 40°C. Zaletą wybranej metody jest także to, iż w miesiącach nie grzewczych, czynnik chłodniczy nie przepływa przez dodatkowy wymiennik, stwarzający dodatkowe opory w instalacji, które powodują pogorszenie warunków pracy sprężarki i wyższe miesięczne koszta użytkowania agregatu chłodniczego. Wybór metody ogrzewania z wykorzystaniem węzła odzysku ciepła Zaadoptowanie węzła odzysku ciepła do istniejącej kotłowni, nie jest możliwe. Najwyższa temperatura, jaką można uzyskać z projektowanego węzła (40°C) jest za niska dla potrzeb kotłowni pracującej na parametrach 90/70°C. W związku z tym przewidziano wykorzystanie ciepła odpadowego do ogrzewania nowo budowanej hali magazynowej o kubaturze ~ 9 000 m³. Ogrzewanie tej hali realizowane będzie poprzez nagrzewanie nadmuchowe za pomocą wentylacji mechanicznej. Do tego celu zastosowana zostanie centrala wentylacyjna firmy VTS Clima, z komorą recyrkulacji, wymiennikiem krzyżowym oraz nagrzewnicą elektryczną, której moc wynosi 70 kW. Zmieniając sekcję nagrzewnicy z elektrycznej na wodną, wykorzystane zostanie darmowe ciepło, redukując w ten sposób miesięczne rachunki za ogrzewanie do minimum. Wiąże się to jednak z zainwestowaniem w przewymiarowaną nagrzewnicę, zwiększając w ten sposób powierzchnię wymiany ciepła, wyrównując straty wynikające z zasilania jej medium grzewczym o niskich parametrach. Maksymalną temperaturę, jaką możemy uzyskać z procesu odzysku ciepła jest 40°C. Zasilanie nagrzewnicy wodą o takich parametrach wiąże się ze znacznymi stratami (rys. 10). Z punktu widzenia termodynamicznego oraz ekonomicznego jest to nieopłacalne. Różnica temperatur pomiędzy powietrzem przelotowym a wodą grzewczą jest zbyt mała, aby proces przejmowania ciepła był efektywny. Aby wyrównać straty tym wywołane, należałoby umieścić w centrali nagrzewnicę kilkusekcyjną, co wiąże się z dodatkowymi oporami przepływu, a zatem spadkiem wydajności całej instalacji wentylacyjnej. Z tych powodów przewidziano zasilanie nagrzewnicy wodą o parametrach 50/30°C. Aby uzyskać taką temperaturę, woda z węzła odzysku ciepła gromadzona będzie w zbiorniku akumulacyjnym, gdzie zostanie podgrzana za pomocą grzałki elektrycznej do wymaganej temperatury.

Rys. 10. Maksymalna wydajność aparatu grzewczo-wentylacyjnego w zależnosci od parametrów wody (wej./wyj.) wg [14]

Wybór metody podłączenia wody c.o. Wymienniki do odzysku ciepła zostaną podłączone do systemu centralnego ogrzewania w układzie równoległym. Zastosowane zostaną dwie pompy do każdego z obiegów, podłączone do kolektora doprowadzonego z pomieszczenia kotłowni (rys. 11). Na powrocie wody grzewczej przewidziano zbiornik akumulacyjny z wmontowaną grzałką elektryczną, dogrzewającą wodę do odpowiednich parametrów.

Rys. 11. Schemat podłaczenia płytowych wymienników ciepła do istniejącego systemu ogrzewania

Takie rozwiązanie podraża inwestycję o koszt dodatkowej pompy oraz elementów automatyki sterującej, jednak znacznie upraszcza działanie całego układu. Jak wiadomo, odzysk ciepła realizowany będzie w agregacie wody lodowej, pracującym w dwóch indywidualnych obiegach chłodniczych. W zależności od obciążenia, pracować będzie tylko jeden z nich, zatem nie jest wymagane, aby w procesie odzysku brały udział oba wymienniki, jak to ma miejsce przy połączeniu szeregowym. Zastosowanie dodatkowej pompy pozwoli także na zmniejszenie zużycia energii elektrycznej w chwili, gdy jeden z obiegów nie będzie wykorzystywany. 4. Ocena czasu zwrotu nakładów poniesionych na inwestycję związaną z modernizacją standardowego obiegu chłodniczego agregatu Corema Końcowa analiza zwrotu kosztów poniesionych na modernizację powinna zostać przeprowadzona w oparciu o całoroczny monitoring. Dopiero po takim okresie będzie można precyzyjnie ocenić zyski płynące z zastosowania węzła odzysku ciepła. Koszt modernizacji układu chłodniczego na potrzeby realizacji procesu odzysku ciepła: 72 346,00 zł

Analiza zwrotu kosztów poniesionych na adaptację instalacji chłodniczej na potrzeby funkcjonowania węzła odzysku ciepła Założenia: - analiza zwrotu kosztów została przeprowadzona na podstawie wykorzystania węzła odzysku ciepła do ogrzewania hali za pomocą centrali wentylacyjnej VTS Clima, wykorzystując na te potrzeby tylko 10% całej energii cieplnej;

- wymagana moc nagrzewnicy 70 kW;

- przepływ wody w nagrzewnicy 3,01 m³/h;

- ilość ciepła możliwa do uzyskania z procesu odzysku ciepła skraplania - 358 kW;

- ogrzewanie 24 h;

- ilość miesięcy grzewczych - 6;

- planowane źródło ciepła - energia elektryczna - koszt 1 kWh = 0,30 gr.

- w analizie porównawczej rocznych kosztów użytkowania pominięty został wpływ wbudowania dodatkowego wymiennika na warunki eksploatacji układu chłodzenia, którego efekt schładzania jest priorytetem. Niniejsza analiza nie dotyczy kosztów ponoszonych na uzyskanie efektu chłodzenia.

- tak jak założono wcześniej, woda z procesu odzysku ciepła o temperaturze 40°C, po dotarciu do zbiornika akumulacyjnego zostanie podgrzana za pomocą grzałki elektrycznej do temperatury 50°C.

Zysk w skali roku wynikający z wykorzystania węzła odzysku ciepła do ogrzewania hali 46 872 zł / rok

Czas zwrotu nakładów poniesionych na modernizację instalacji chłodniczej: 9,2 miesiąca

Koszt ogrzania hali bez odzysku ciepła Koszt ogrzania hali ciepłem z procesu odzysku ciepła

93 744 zł 46 872 zł

Podsumowanie - Przeprowadzona analiza wykazuje, iż przy wykorzystaniu tylko 10% odzyskanego ciepła, cała modernizacja układu chłodniczego zostanie zwrócona w przeciągu 9,8 miesięcy grzewczych. Gdyby została wykorzystana cała ilość energii cieplnej równa 358 kW, inwestycja zwróciłaby się w okresie 28 dni grzewczych.

- Biorąc pod uwagę, iż wykorzystane zostanie do ogrzewania hali tylko 10% możliwego do odzyskania ciepła, które mogłoby zostać pokryte z jednego obiegu chłodniczego, należy się zastanowić, czy nie jest uzasadnione zmodernizowanie tylko jednego z nich, co pozwoliłoby zmniejszyć koszty o połowę, a co za tym idzie ograniczyć czas zwrotu poniesionych nakładów do 4,6 miesiąca. Jednak mając możliwość uzyskania tak znacznej ilości darmowego ciepła, warto się zastanowić nad wykorzystaniem ciepła z drugiego obiegu do innych celów, np. do podgrzewania wody użytkowej wykorzystywanej na cele socjalne. Możliwa ilość ciepłej wody do odzyskania zaspokoiłaby potrzeby nie tylko tak dużego zakładu jak Europlastik, ale również pobliskich domów i przedsiębiorstw.

- Należy także zwrócić uwagę na fakt, iż ciśnienie skraplania odpowiadające za końcową temperaturę wody grzewczej zostanie utrzymane na niezmienionym poziomie. Cały proces odzysku ciepła oraz przeprowadzona analiza mogłaby przynieść jeszcze lepsze efekty, jednak podwyższając ciśnienie skraplania, zmniejszeniu uległaby wydajność chłodnicza urządzenia, która jest priorytetem.

Rachunek ekonomiczny wyraźnie pokazuje, iż zastosowanie odzysku ciepła w agregacie wody lodowej Corema stwarza możliwość uzyskania znacznych oszczędności energii, a także ochronę środowiska. Zaprojektowana instalacja może być pomocna w rozwiązaniu problemu trapiącego wiele firm nie tylko w Polsce, ale na całym świecie, związanego z koniecznością kontroli kosztów, w tym kosztów eksploatacyjnych. Przedstawione w artykule rozwiązanie i jego popularyzacja sprzyjać powinna podjęciu przez inwestorów decyzji o modernizacji układów chłodniczych na potrzeby realizacji procesu odzysku ciepła. LITERATURA: [1] Bonca Z. : Automatyka chłodnicza i klimatyzacyjna. Wyd. Wyższej Szkoły Morskiej w Gdyni. Gdynia 1995 [2] Piotrowski I.: Okrętowe urządzenia chłodnicze. Wyd. Fundacja Rozwoju Wyższej Szkoły Morskiej. Gdynia 1994. [3] Szymański H. : Odzysk ciepła w agregatach chłodniczych z zastosowaniem płytowych wymienników ciepła WTT. "Technika Chłodnicza i Klimatyzacyjna", 8/2001 [4] Michałowski M., Klimczak T., Bonca Z.: Wykorzystanie ciepła skraplania w urządzeniach chłodniczych. "Technika Chłodnicza i Klimatyzacyjna", 3/1999 [5] Katalog firmy WTT na ww.pscwtt.com.pl [6] Katalog Danfoss. Danfoss dla chłodnictwa - płyta CD - ROM [7] Katalogi firmy DK [8] Materiały Firmy Danfoss: Regulatory ciśnienia i temperatury PM. Przykłady zastosowań. [9] Dokumentacja techniczna maszyny metalizującej Galileo [10] Dokumentacja techniczna agregatu wody lodowej Corema [11] Dokumentacja techniczna dry coolera Corema [12] Projekt budowlany instalacji chłodniczej dla zasilania metalizatorów autorstwa inż. M. Janowicza [13] Wójcik P. : Praca dyplomowa inżynierska, Wydział Mechaniczny, Akademia Morska w Gdyni, 2005 [14] Dokumentacje techniczne firmy Euroheat Autorzy: inż. Paweł Wójcik, dr inż. Zenon Bonca Katedra Siłowni Okretowych, Akademia Morska w Gdyni Źródło: Technika Chłodnicza i Klimatyzacyjna Zaprenumeruj czasopismo Technika Chłodnicza i Klimatyzacyjna za naszym pośrednictwem z rabatem 10% >>> PRENUMERATA