Jak wydłużyć żywotność sprężarek instalowanych w układach chłodniczych?

Właściwy olej jest niezbędny do utrzymania długiego okresu obsługi instalacji chłodniczej. Ponadto ma on wpływ na działanie jednego z najdroższych elementów tej instalacji ...

Sprężarka jest prawdopodobnie najdroższym elementem instalacji chłodniczej. Maksymalizacja okresu pracy zależy w dużym stopniu od zastosowania właściwego oleju. Jeszcze do niedawna w chłodnictwie stosowano jedynie oleje mineralne, które były używane do czynników chłodniczych z grupy CFC. Rosnące wymagania odnośnie ochrony środowiska powodują, że coraz częściej wybiera się nowe, bezchlorowe czynniki chłodnicze z grupy HFC, a co za tym idzie również nowe oleje, które znacznie różnią się od olei mineralnych. Zastosowanie czynnika z grupy HFC oraz oleju poliestrowego (POE) pociąga za sobą znaczny wzrost kosztu instalacji chłodniczej. Koszt ten można jednak zminimalizować poprzez właściwy dobór poszczególnych elementów tej instalacji.

Warto zauważyć też, iż oleje typu POE stosuje się tylko z czynnikami HFC. Oleje POE są pochodnymi kwasu karboksylowego (organicznego) i alkoholu. W czasie reakcji chemicznej zachodzącej między kwasem i alkoholem powstaje woda, jako podstawowy produkt uboczny. Dopiero po jej usunięciu otrzymuje się produkt finalny w postaci żądanego oleju.

Naturalne właściwości olei POE powodują, iż posiadają one dużo wyższe zdolności do absorpcji wody (zdolności higroskopijne) niż oleje mineralne. Mogą one wchłonąć 10 razy więcej wilgoci niż olej mineralny. Dodatkowo także czynniki z grupy HFC (np. R134a) charakteryzują się wyższą higroskopijnością niż tradycyjne czynniki z grupy CFC. Na przykład przy temperaturze -1,7°C czynnik R134a może zawierać 25 razy więcej wody w roztworze niż czynnik R12. Punkt nasycenia wilgocią dla oleju POE znajduje się powyżej 1500 ppm. Olej tego typu pozostawiony na wolnym powietrzu, w zależności od ciśnienia otaczającej pary, osiągnie nasycenie

w przeciągu kilku godzin. W związku z tym niewłaściwe obchodzenie się z olejem POE w czasie napełniania instalacji, a także w trakcie prac przygotowawczych i zakończeniowych przy urządzeniu chłodniczym, może spowodować istotne zmiany w składzie roztworu znajdującego się w instalacji. Już przy wartości 100 ppm (jak podają główni producenci sprężarek) skład oleju zmienia się, ponieważ dochodzi do absorbcji wody i rozkładu oleju na składniki bazowe, czyli kwas organiczny oraz alkohol.

Kwas jest oczywiście substancją bardzo niepożądaną w instalacji chłodniczej. Ponadto wolna woda, która znajduje się w instalacji może zamarzać przy termostatycznym zaworze rozprężnym, ponieważ roztwór czynnika i wody wpływa na obniżenie zarówno ciśnienia, jak i temperatury parowania.

Wilgoć na poziomie 50 ppm całkowita kwasowość wynosząca od 0,03 do 0,15 mg kwasu/g (zależnie od producenta) to typowe parametry oleju POE w zamkniętym pojemniku. Takie same parametry powinien posiadać olej we właściwie montowanej, utrzymanej i obsługiwanej instalacji chłodniczej.

Gdy olej POE zostanie zawilgocony...

Niektórzy producenci zalecają stosowanie odwadniaczy z sitami molekularnymi w instalacjach z olejem POE. Jest uzasadnione z uwagi na wysokie zdolności pochłaniania wilgoci przez tego typu odwadniacze, należy jednak pamiętać, że przy zawilgoceniu układu, w ciepłym karterze sprężarki, powstają kwasy organiczne. Sita molekularne są niestety nieskuteczne w ich usuwaniu.

Lepiej sprawdzają się w takiej sytuacji filtry osuszacze, zawierające aluminium (boksyty). Są one idealne do usuwania kwasów organicznych i produktów rozpadu oleju. Ponadto rozległe testy prowadzone przez firmę Sporlan Valve Co. i niezależne laboratoria wskazują, że filtry z wkładem zawierającym aluminium są najbardziej odpowiednie do stosowania w układach HFC/POE. Jeśli w instalacji może znaleźć się parafina lub lakier, powinno stosować się także dodatkowo filtr zawierający zaktywowany węgiel.

Ważną rolę odgrywa czas. Wilgoć, kwasy i zanieczyszczenia stałe powinny być usunięte z instalacji chłodniczej tak szybko, jak jest to tylko możliwe.

Część producentów filtrów zaleca stosowanie odwadniaczy do osuszania mokrego oleju na linii olejowej. Metoda ta wydaje się być szybszą. Należy również pamiętać, że sam suchy czynnik chłodniczy działa jak gąbka, dlatego będzie pochłaniać wilgoć z oleju. Zatem jeśli czynnik chłodniczy jest suchy to także olej będzie suchy. Ilość oleju cyrkulująca w typowej instalacji chłodniczej, która pracuje w oparciu o półhermetyczną sprężarkę odpowiada 1 do 3% strumienia czynnika chłodniczego. Rozważając instalację chłodniczą o wydajności 75 kW, przy temperaturze parowania -29°C i temperaturze skraplania 43°C, przepływ czynnika przez filtr odwadniacz montowany na rurociągu cieczowym wyniesie 3 470 kg/h. Wielkość przepływu oleju przez ten aparat, w tym samym okresie czasu i w tej samej instalacji chłodniczej, wyniesie od 35 do 100 kg.

Poliester jako rozpuszczalnik czyszczący...

Olej POE posiada właściwości rozpuszczalnika, ponieważ powstaje on na bazie kwasu i alkoholu. Często w momencie wprowadzenia tego oleju do układu chłodniczego, już po kilku godzinach pracy mogą pojawić się poważne zanieczyszczenia, pomimo że przez lata działania z olejem mineralnym nie było oznak zanieczyszczeń. Pod wpływem oczyszczania przewodów rurowych i innych elementów instalacji chłodniczej olej POE zmienia barwę i staje się ciemny i brudny.

Kilka lat temu prowadzono badania w celu określenia, jaki wpływ ma wielkość cząsteczek zanieczyszczeń na żywotność łożysk sprężarek. Analiza próbek oleju POE pobranych z zanieczyszczonych instalacji chłodniczych wskazuje na wysokie stężenie cząsteczek o wielkości od 2 do 20 mikronów. Najwyższy procent zanieczyszczeń w przedziale to cząsteczki od 2 do 10 mikronów.

W wyniku prowadzonych badań wyznaczono krzywą Macphersona (rys.1), która wskazuje, że wytrzymałość łożysk jest dwa razy wyższa, jeśli rozmiar cząsteczek zanieczyszczeń zostanie zredukowany do 3 lub mniej mikronów. Twardość, rozmiar i stężenie cząsteczek w oleju wpływa na długość okresu działania sprężarki.

Z powodu wysokiego kosztu, większość serwisów technicznych niechętnie podchodzi do wymiany oleju POE w momencie, kiedy olej ten jest ciemny od zanieczyszczeń. Okazuje się, że chociaż filtry oleju najwyższej jakości sporo kosztują, to ich zakup jest dużo bardziej opłacalny niż na przykład wielokrotna wymiana oleju.

Zapewnienie czystości oleju w sprężarce...

Zapewnienie czystości oleju w sprężarce wymaga specjalnie zaprojektowanego filtra do oczyszczania tego oleju. Standardowy filtr - osuszacz usuwa zanieczyszczenia powyżej 40 mikronów, pozostawiając olej czysty tylko wizualnie. Poważne stężenia mniejszych, szkodliwych zanieczyszczeń (patrz krzywa Macphersona) nadal są obecne w oleju.

Należy więc zwrócić uwagę na kilka istotnych aspektów przy wyborze filtra oleju.

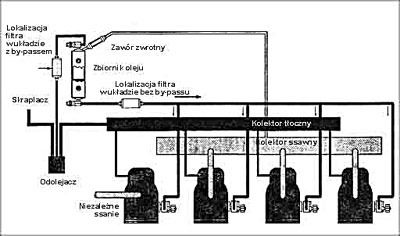

Lokalizacja filtra. W zależności od typu instalacji, filtr oleju powinien być najlepiej zamontowany na: linii olejowej - pomiędzy odolejaczem a zbiornikiem oleju, bądź na linii wprowadzania oleju do sprężarki, w miejscu kontroli jego poziomu (patrz rys.2).

W tych miejscach wymiana filtru trwa kilka minut i nie wymaga włączenia z ruchu instalacji chłodniczej. W instalacjach chłodniczych montuje się czasami na linii tłoczenia węglowe filtry olejowe (oddzielające także olej ze sprężonych par czynnika).

Zanieczyszczenia, które gromadzą się w tym miejscu, powodują wzrost oporów przepływu, a zatem i ciśnienia tłoczenia. Wymiana filtra oleju w tym miejscu wymaga wyłączenia całego układu chłodniczego. Czynność ta może zabrać nawet kilka godzin (przy braku zaworów odcinających).

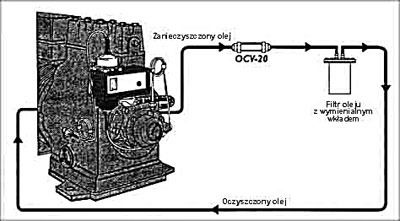

Sprawdzenie czy w układzie chłodniczym konieczne jest zainstalowanie filtra z wymiennym wkładem. Nadmiernie zanieczyszczone instalacje chłodnicze mogą wymagać częstej wymiany filtrów. Jeśli uwzględnić surowe normy i wymagania dotyczące czystości to filtry z wymiennymi wkładami są bardziej ekonomiczne. Ten typ filtrów jest także stosowany w instalacjach chłodniczych z pojedynczą sprężarką, gdzie nie ma systemu odolejania. W takim przypadku montuje się zewnętrzny układ oczyszczający, na który składa się zawór zwrotny OCV-20 montowany szeregowo za pompą olejową sprężarki. Zanieczyszczony olej przepływa od sprężarki przez OCV-20, następnie przez filtr oleju i powraca do skrzyni korbowej sprężarki. Przepływ oleju przez filtr wymuszać będzie pompa olejowa sprężarki (patrz rys.3).

Standardowy czas oczyszczania oleju przez taki układ zewnętrzny (dla pojedynczej sprężarki przy zastosowaniu wysokiej jakości filtra oleju) wynosi około 5 minut.

Po usunięciu zanieczyszczeń, zewnętrzny układ oczyszczający demontuje się, zabezpiecza się filtr i przechowuje, aż do czasu kolejnych problemów z oczyszczaniem oleju.

Jeśli filtr w układzie zewnętrznym jest zabrudzony to można swobodnie wymienić jego wkład po zdemontowaniu takiego układu.