Dwa obiegi ziębnicze w jednym, czyli koncepcja kaskadowej instalacji niskotemperaturowej z jedną sprężarką

W artykule przedstawiono koncepcję uzyskiwania temperatury medium na poziomie -70oC w instalacji ziębniczej wyposażonej w jedną klasyczną sprężarkę jednostopniową.

Komory niskotemperaturowe wykorzystywane są w medycynie do przechowywania materiałów biologicznych, tkanek, krwi itp., w niektórych specjalnych procesach technologicznych oraz w laboratoriach badawczych do badania własności różnych materiałów w niskich temperaturach. Temperatura powietrza w tych komorach na ogół nie spada poniżej –75oC.

Najniższa temperatura medium osiągana w urządzeniach z instalacjami jednostopniowymi napełnionymi typowymi średniociśnieniowymi czynnikami ziębniczymi (R22, R404A itp.) wynosi –35oC - -40oC przy absolutnym ciśnieniu wrzenia czynnika ok. 1 bar. Osiągnięcie niższej temperatury medium w tych urządzeniach jest możliwe poprzez obniżenie ciśnienia wrzenia czynnika ziębniczego. Związane to jest jednak z pogorszeniem warunków działania instalacji ziębniczej [1, 2]. Wzrasta stopień sprężania pk/po, jednostkowa praca sprężania oraz temperatura końca sprężania. Maleje natomiast jednostkowa wydajność ziębnicza, wskaźnik efektywności energetycznej, gęstość pary zasysanej przez sprężarkę oraz stopień dostarczenia Α sprężarki. Zatem obniża się wydajność ziębnicza sprężarki. Stopień sprężania pk/po w sprężarce jednostopniowej na ogół nie powinien być większy od 9. Niektóre z wymienionych wad można wyeliminować stosując obieg ziębniczy dwustopniowy. Najprostszy obieg dwustopniowy z międzystopniowym chłodzeniem czynnika przedstawiono na rys. 1. W takim rozwiązaniu stopień sprężania każdej sprężarki obiegu ziębniczego nie przekroczy granicznej wartości. Chłodzenie międzystopniowe czynnika pozwala obniżyć temperaturę końca sprężania w górnym stopniu obiegu ziębniczego, jednostkową pracę sprężania, a zatem moc silnika napędowego (rys. 2).

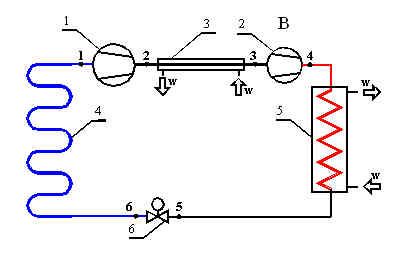

Rys. 1. Schemat obiegu dwustopniowego z dławieniem jednostopniowym i międzystopniowym chłodzeniem pary.

1 – sprężarka niskiego stopnia, 2 – sprężarka wysokiego stopnia, 3 – chłodnica międzystopniowa, 4 – parowacz, 5 – skraplacz, 6 – zawór rozprężny

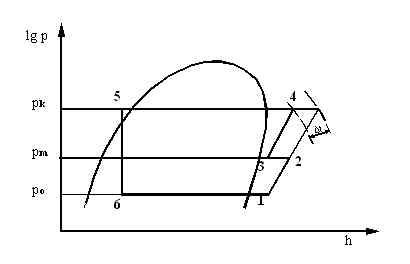

Rys. 2. Przemiany termodynamiczne realizowane w obiegu przedstawionym na rys. 1.

Instalacje dwustopniowe z powszechnie używanymi średniociśnieniowymi czynnikami ziębniczymi (R22, R404A) umożliwiają osiągnięcie temperatury oziębianego medium ok. -60oC. Przy tym objętość skokowa sprężarek niskiego stopnia jest stosunkowo duża. Ciśnienie wrzenia czynnika jest znacznie niższe od atmosferycznego. Powstaje niebezpieczeństwo zassania powietrza i wilgoci w przypadku wystąpienia nieszczelności instalacji. Trudności zapewnienia transportu oleju przemieszczającego się z czynnikiem ziębniczym stanowią dużą przeszkodę w zastosowaniu typowych hermetycznych sprężarek jednostopniowych w obiegach dwustopniowych. Zastosowanie semihermetycznych sprężarek dwustopniowych w instalacjach małych komór niskotemperaturowych nie znajduje uzasadnienia ze względów ekonomicznych.

Niższą temperaturę medium oziębianego niż w obiegach dwustopniowych można osiągnąć w instalacjach kaskadowych. Instalacje kaskadowe nie mają przy tym większości wad charakterystycznych dla obiegów dwustopniowych. Schemat instalacji kaskadowej przedstawiono na rys. 3, przemiany termodynamiczne obu obiegów napełnionych takim samym czynnikiem - na rys. 4.

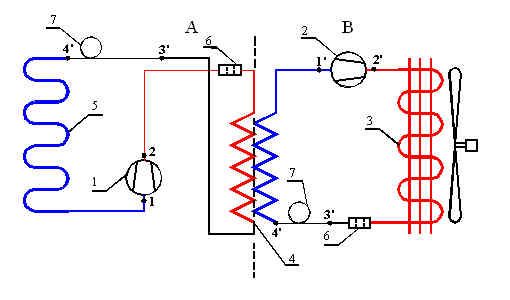

Rys.3. Schemat instalacji kaskadowej dwustopniowej.

1 – sprężarka dolnego stopnia, 2 – sprężarka górnego stopnia, 3 – skraplacz, 4 – parowaczo-skraplacz, 5 – parowacz, 6 – filtr odwadniacz, 7 – kapilara

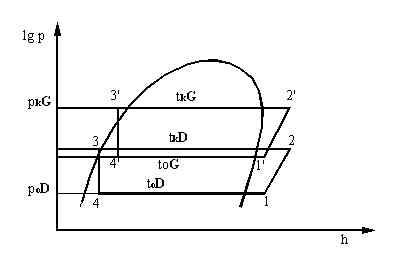

Rys. 4. Przemiany termodynamiczne realizowane w układzie kaskadowym dwustopniowym z takim samym czynnikiem w obu stopniach.

Z rysunków wynika, że układ kaskadowy składa się z dwóch obiegów ziębniczych połączonych wymiennikiem ciepła, tzw. parowaczo-skraplaczem.

Ponieważ czynniki ziębnicze w obu stopniach instalacji kaskadowej nie mieszają się z sobą, można każdy stopień napełnić innym czynnikiem. Jest to niewątpliwie największa zaleta instalacji kaskadowych.

W dolnym stopniu kaskady stosuje się przeważnie czynniki wysokociśnieniowe (R23,

R508B). Normalna temperatura wrzenia tych czynników wynosi –82,1oC dla R23

i -88,27oC dla R508B. Natomiast wysokie ciśnienie nasycenia oraz temperatura i ciśnienie w punkcie krytycznym uniemożliwiają skraplanie tych czynników w typowych skraplaczach powietrznych i wodnych. Skraplanie czynników używanych w dolnym stopniu kaskady następuje w parowaczo-skraplaczu przy temperaturze skraplania -10oC do -35oC i ciśnieniach typowych dla układów jednostopniowych (od 10 do 20 bar). Ciepło skraplania czynnika z dolnego stopnia przekazywane jest w parowaczo-skraplaczu do górnego stopnia napełnionego średniociśnieniowym czynnikiem (R22, R404A itp.). Temperatura wrzenia czynnika w tym obiegu wynosi od -20oC do -40oC. Zarówno w górnym jak i w dolnym stopniu kaskady stosuje się na ogół typowe sprężarki używane w instalacjach jednostopniowych.

Zasada działania ziębniczej instalacji kaskadowej jest stosunkowo prosta. Jednak budowa, sterowanie i automatyczna regulacja instalacji kaskadowych jest skomplikowana. Tylko nieliczne firmy na świecie specjalizują się w wytwarzaniu sprzętu z instalacjami kaskadowymi.

W instalacji kaskadowej dwustopniowej dwa obiegi ziębnicze zależne od siebie stwarzają większe prawdopodobieństwo awarii niż pojedynczy obieg ziębniczy. Jednocześnie przeznaczenie wspomnianych na wstępie komór niskotemperaturowych nakłada na wytwórcę konieczność zapewnienia ich wysokiej niezawodności. W celu spełnienia tego wymogu przeważnie wyposaża się komory w dodatkowy układ ziębniczy „otwarty” z dwutlenkiem węgla jako czynnikiem roboczym. Dodatkowy układ, zasilany z akumulatora, uruchamiany jest automatycznie w przypadku braku napięcia zasilania w sieci lub awarii instalacji kaskadowej. Ograniczony zapasem CO2 okres działania układu awaryjnego wymaga szybkiej interwencji serwisowej.

Analizując budowę i parametry działania kaskadowej instalacji niskotemperaturowej napełnionej czynnikiem ziębniczym R22 lub R404A w stopniu górnym i czynnikiem R23 w stopniu dolnym, można spostrzec, że ciśnienia skraplania czynników w obu stopniach są do siebie zbliżone. Ciśnienia wrzenia czynników w obu stopniach często są prawie identyczne. Również wydajności objętościowe sprężarek i napełnienia czynnikami ziębniczymi przeważnie są do siebie zbliżone. Jednocześnie temperatury wrzenia i temperatury skraplania czynników w obu stopniach instalacji kaskadowej znacznie się od siebie różnią. Podobne własności do czynnika R22 ma propan (R290) często dodawany w instalacjach kaskadowych do czynnika R23.

Można zatem przypuszczać, że wprowadzając do instalacji mieszaninę czynników R290 i R23 da się ją łatwo rozdzielić na składniki przez skroplenie pierwszego. Dalsze przemieszczanie rozdzielonych czynników mogłoby odbywać się w oddzielnych częściach instalacji. Biorąc powyższe pod uwagę i opierając się na informacjach z literatury [4] autor artykułu opracował koncepcję schematu instalacji realizującej taki obieg czynnika dwuskładnikowego. Schemat ten przedstawiono na rys. 5.

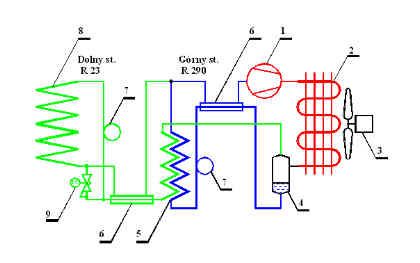

Rys. 5. Schemat instalacji niskotemperaturowej z jedną sprężarką.

1 – sprężarka, 2 – skraplacz R 290, chłodnica R 23, 3 – wentylator, 4 – oddzielacz ciecz R 290/ para R 23, filtr odwadniacz, 5 – parowaczo-skraplacz, 6 – wymiennik ciepła,

7 – kapilara, 8 – parowacz R 23, 9 – zawór upustowy

Według tej koncepcji mieszanina par czynników R290 i R23 przetłaczana jest przez sprężarkę 1. Ze względu na znaczną różnicę ciśnień nasycenia w tej samej temperaturze czynników R23 i R290 oraz niską temperaturę punktu krytycznego czynnika R23 przemianę w skraplaczu 2 można potraktować jak skraplanie R290 w obecności gazu nieskraplającego się. Wprawdzie pogarszają się warunki skraplania propanu lecz w małych instalacjach nie ma to wielkiego znaczenia. Napełnienie instalacji czynnikami jest niewielkie [3]. Umożliwia to utrzymanie ciśnienia tłoczenia w dopuszczalnych dla instalacji granicach. Dla bezpieczeństwa przewidziano zawór upustowy 9, który umożliwia przepływ pary R23 ze strony tłocznej na ssawną. Może to się okazać konieczne bezpośrednio po uruchomieniu instalacji. W oddzielaczu cieczy 4 następuje rozdzielenie skroplonego w skraplaczu propanu i pary czynnika R23. Oddzielacz cieczy zawiera wkład filtrująco-odwadniający. Ciecz R290 poprzez wymiennik ciepła 6 i kapilarę 7 kierowana jest do parowacza w parowaczo-skraplaczu 5. Tam następuje wrzenie czynnika R290 pod ciśnieniem ok. 1 do 1,5 bar w temperaturze -42oC do -32oC dzięki czemu następuje skraplanie czynnika R23 doprowadzanego do skraplacza 5 z oddzielacza cieczy. Skroplony czynnik R23 poprzez wymiennik ciepła i kapilarę zasila parowacz w komorze. W parowaczu tym następuje wrzenie czynnika pod ciśnieniem identycznym jak ciśnienie wrzenia propanu w parowaczo-skraplaczu lecz przy znacznie niższej temperaturze. Parowacz komorowy opuszcza mokra para R23 dzięki czemu w wymienniku regeneracyjnym następuje doziębienie czynnika dopływającego do kapilary. Następuje tu również skraplanie pozostałości nie skroplonego w parowaczo-skraplaczu czynnika R23. Para czynnika R23 opuszczająca wymiennik regeneracyjny miesza się z parą czynnika R290 z parowaczo-skraplacza. Ponieważ temperatura czynnika R23 w tym miejscu jest niższa od temperatury czynnika R290, może nastąpić wykroplenie tego drugiego. Mieszanina par obu czynników przepływa przez drugi wymiennik regeneracyjny gdzie następuje jej przegrzanie, co zabezpiecza sprężarkę przed uderzeniem cieczowym.

Jednocześnie w wymienniku tym ulega doziębieniu ciecz R290 zasilająca parowaczo-skraplacz.

Pewną trudność stanowi dobór kapilar dla osiągnięcia odpowiednich strumieni poszczególnych czynników, ponieważ ciśnienie ssania jest jednakowe w obu stopniach. Również ciśnienie skraplania w tym rozwiązaniu jest jednakowe dla obu czynników. Zastosowanie zaworów rozprężnych zamiast kapilar, zaworów regulacyjnych ciśnienia ssania i skraplania, ewentualnie strumienicy [1] w miejscu mieszania par czynników ziębniczych umożliwiłoby zróżnicowanie i precyzyjne kontrolowanie parametrów działania instalacji w poszczególnych stopniach. Jednak skomplikowałoby to instalację i podniosło koszt jej budowy.

W doświadczalnej instalacji zbudowanej przez autora artykułu według schematu zamieszczonego na rys. 5 osiągnięto temperaturę powietrza w komorze -69oC przy po =1,7 bar (abs.), pk = 11,7 bar, totocz = 17oC.

W instalacji zastosowano małą sprężarkę hermetyczną, wszystkie wymienniki typu „rura w rurze” wykonano z rur miedzianych. Komora o pojemności 1,5 m³ wyposażona została w parowacz wężownicowy wykonany z rury miedzianej. Do instalacji wprowadzono około 200 g mieszaniny czynnika R290 i czynnika R23. Dalsze prace doświadczalne powinny doprowadzić do osiągnięcia lepszych rezultatów.

W oparciu o przeprowadzone doświadczenia można wnosić, że w małych urządzeniach można by stosować opisane rozwiązanie. Instalacja jest prostsza w budowie niż klasyczna instalacja kaskadowa, nie zawiera skomplikowanych elementów automatyki.

W literaturze[ 4 ] opisane są małe instalacje z jedną sprężarką umożliwiające osiągnięcie temperatury -183oC przy zastosowaniu mieszaniny węglowodorów o dużym poślizgu temperaturowym.

Zbigniew Rusak

zbigniew_rusak@wp.pl

aków 2002-11-22

Literatura:

1 – W Warczak, Sprężarki i agregaty ziębnicze, WNT, Warszawa 1978,

2 – H. – J. Ullrich, Technika chłodnicza poradnik T 1, IPPU MASTA 1998,

3 – Zb. Rusak Ograniczenie napełnienia czynnikiem instalacji ziębniczej poprzez wyeliminowanie z niej zbiornika ciekłego czynnika ziębniczego, Chłodnictwo 8/2002,

4 – V. Naer, A. Rozhentsev, Application of hydrocarbon mixtures in small refrigerating and cryogenic machines, International Journal of Refrigeration 25/2002.

Źródło: