Dobór samochodowych agregatów chłodniczych

Jak we właściwy sposób dobrać agregat chłodniczy do samochodu?

Pojazdy do transportu żywności zgodnie z Umową o międzynarodowych przewozach szybko psujących się artykułów żywnościowych i o specjalnych środkach do tych przewozów (ATP) dzielą się na:

- izotermy;

- lodownie;

- chłodnie;

- pojazdy ogrzewane.

W przypadku pojazdów izotermicznych podstawą ich klasyfikacji jest izolacyjność cieplna. Miarą izolacyjności jest wartość globalnego współczynnika przenikania ciepła definiowanego zależnością:

gdzie:

gdzie:

k - globalny współczynnik przenikania ciepła dla nadwozia [W/(m⊃K)],

Q - ciepły przenikające przez ściany do nadwozia [W],

AŚr - średnia powierzchnia ścian nadwozia obliczona ze wzoru [m²],

Δ/,sub>t - różnica temperatur między wnętrzem przestrzeni ładunkowej a otoczeniem [K].

Średnia powierzchnia nadwozia obliczana jest ze wzoru:

gdzie:

gdzie:

Aw - powierzchnia wewnętrzna nadwozia [m²],

Az - powierzchnia zewnętrzna nadwozia [m²].

Dla pozostałych grup pojazdów dodatkowo określana jest temperatura we wnętrzu pojazdu w zależności od jego klasy przy zewnętrznej temperaturze odniesienia dla lodowni i chłodni +30°C, a dla pojazdów ogrzewanych temperatura odniesienia wynosi dla klasy A -10°C, a dla klasy B -20°C.

W grupie chłodni wyróżnia się 6 klas. Dla klas A, B i C musi być utrzymana dowolnie zadana temperatura ti z przedziału:

- klasa A 0°C ≤ ti ≤ 12°C,

- klasa B -10°C ≤ ti ≤ 12°C,

- klasa C -20°C ≤ ti ≤ 12°C.

Natomiast w klasach D,E i F w przestrzeni ładunkowej temperatura ti nie może być wyższa niż:

- klasa D ti ≤ 0°C,

- klasa E ti ≤ -10°C,

- klasa C ti ≤ -20°C.

Dla tak zdefiniowanych klas pojazdów należy dobrać wydajność agregatów. Nadwozia zaliczone do klas B, C, E i F muszą posiadać współczynnik k ≤ 0,4 W/(m²K) natomiast nadwozia klas A i D mogą cechować się gorszą izolacyjnością (k ≤ 0,7 W/(m²K)).

Metody doboru agregatów chłodniczych do nadwozi samochodowych

Właściwy dobór urządzeń chłodniczych decyduje o jakości procesu transportu żywności. Zasadnicze kryterium doboru stanowi wydajność chłodnicza. Urządzenia chłodnicze powinny mieć na tyle dużą wydajność, aby w określonym czasie „odprowadzić” z przestrzeni ładunkowej ilość ciepła niezbędną dla utrzymania założonej temperatury ładunku.

W praktyce można wyróżnić następujące metody doboru agregatów chłodniczych przeznaczonych do transportu żywności:

- wykorzystanie wytycznych producenta; w tym przypadku należy zwrócić szczególną uwagę na założenia (standardowe warunki transportu) przyjęte przy formułowaniu wytycznych,

- analityczne oszacowanie niezbędnej wydajności chłodniczej dla rzeczywistych warunków eksploatacji; w artykule zostanie zaprezentowana procedura obliczeniowa opisana w normie DIN 8959 [4] (zagadnienia dotyczące bilansu cieplnego nadwozi chłodniczych opisano w pracach [2-3]).

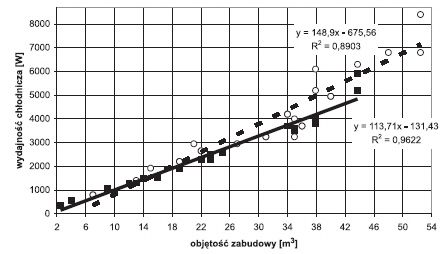

W celu ułatwienia doboru agregatu chłodniczego producenci podają orientacyjne gabaryty zabudowy (objętość lub długość), wewnątrz której dane urządzenie chłodnicze jest w stanie utrzymać wymaganą temperaturę. Przykładowe wytyczne firmy THERMO KING przedstawiono w tabeli 1. Zawarte w tabeli dane dotyczą agregatów przeznaczonych do samochodów dostawczych (wiersze 1 12) oraz samochodów ciężarowych (wiersze 13-20). W przypadku tej drugiej grupy agregatów, jako parametr ułatwiający dobór, producent podaje orientacyjną długość nadwozia. Na potrzeby niniejszego opracowania (zbiorcze zestawienie rys. 1) oszacowano na podstawie podanej długości objętość nadwozia przyjmując szerokość 2,48 m oraz wysokość 2,35 m.

W przypadku firmy THERMO KING orientacyjne gabaryty nadwozi wyznaczono dla następujących założeń: maksymalna temperatura zewnętrzna +30°C; maksymalny globalny współczynnik przenikania ciepła dla zabudowy: k=0,35 W/(m²K) w przypadku aplikacji –20°C (ładunki zamrożone) i k=0,50 W/(m²K) w przypadku aplikacji +6°C (ładunki wymagające chłodzenia); maksymalnie 2 otwarcia drzwi w ciągu godziny.

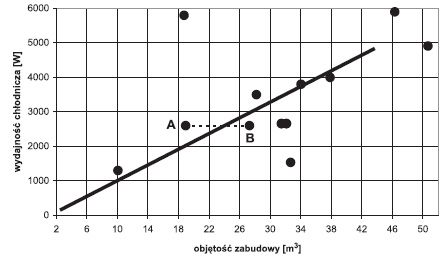

Na rysunku 1 przedstawiono zależność między maksymalną objętością nadwozia a zapotrzebowaniem wydajności chłodniczej. Widoczna dość silna zależność liniowa wskazuje, że tego typu charakterystyki mogą służyć jako proste i szybkie narzędzia ułatwiające dobór agregatu chłodniczego do konkretnego typu nadwozia.

Rys. 1 Zależność między maksymalną objętością nadwozia a zapotrzebowaniem wydajności chłodniczej (według wytycznych producenta agregatów)

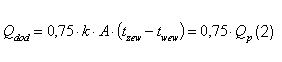

Należy jednak pamiętać, że wytyczne zawarte w katalogach producentów agregatów chłodniczych mają charakter orientacyjny i zostały sformułowane dla pewnych, przeważnie standardowych warunków eksploatacji. W przypadkach znacznie odbiegających od tych standardów przystępując do doboru agregatu należy analitycznie oszacować zapotrzebowanie na wydajność chłodniczą. Można w tym celu wykorzystać procedurę obliczeniową opisaną w normie DIN 8959 [5]. Przedstawiona w tej publikacji koncepcja obliczeń zakłada, że urządzenie chłodnicze musi zasadniczo niwelować straty związane z przenikaniem ciepła przez ścianki nadwozia wskutek różnicy temperatury między przestrzenią ładunkową i otoczeniem. Intensywność tego procesu opisuje zależność (1):

![]() gdzie:

gdzie:

Qp - zapotrzebowanie wydajności chłodniczej związane z przenikaniem ciepła [W],

k - globalny współczynnik przenikania ciepła dla nadwozia [W/(m²K)],

tzew - średnia temperatura zewnętrzna [°C],

twew - średnia temperatura wewnętrzna [°C],

A - średnia powierzchnia nadwozia obliczana jako średnia geometryczny powierzchni zewnętrznej i wewnętrznej [m²].

Obliczając całkowite zapotrzebowanie na moc chłodniczą należy ponadto uwzględnić dodatkowe obciążenie cieplne związane z promieniowaniem słonecznym, powiewami wiatru, oddychaniem owoców (warzyw) lub nieszczelnością nadwozia. Norma DIN 8959 zaleca wyznaczanie dodatkowego obciążenia cieplnego (Qdod) w sposób następujący:

a) transport na duże odległości (2):

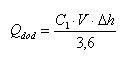

b) dystrybucja – w tym przypadku dodatkowe obciążenie cieplne związane jest przede wszystkim z wymianą ciepła wskutek otwierania drzwi w trakcie rozładunków (3):

gdzie:

V - objętość pustego nadwozia (według wymiarów wewnętrznych) [m3],

δh - różnica entalpii powietrza wewnątrz nadwozia i w jego otoczeniu [kJ/m³],

C1 - współczynnik uwzględniający wymianę powietrza wskutek ciągłego otwierania drzwi [-].

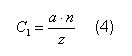

Wartość współczynnika C1 można obliczyć następująco (4):

gdzie:

n - liczba otwarć drzwi w ciągu godziny,

z - czas transportu,

a - współczynnik czasu otwarcia drzwi (do 1 min – a=0,5; do 3 min – a=0,6; do 5 min – a=0,7).

W trakcie rozładunku (dystrybucja) następuje wyłączenie agregatu chłodniczego. Skrócenie czasu pracy urządzenia wpływa na wzrost zapotrzebowania wydajności chłodniczej w okresie po ponownym uruchomieniu. W normie DIN 8959 wpływ ten uwzględniono następująco (5):

z uwzględnieniem przerw w pracy agregatu chłodniczego (spowodowanych otwarciem drzwi na czas rozładunku)

gdzie:

gdzie:

Qc - całkowite zapotrzebowanie wydajności chłodniczej dla dystrybucji z uwzględnieniem przerw w pracy urządzenia chłodniczego [W],

C2 - współczynnik uwzględniający uzasadnione przerwy w pracy agregatu [-]; (dla dwukrotnego otwarcia drzwi w ciągu godziny C2=1,6, dla trzykrotnego – C2=1,8).

Norma DIN 8959 zawiera również wymagania dotyczące wydatku wentylatorów powietrza. Dla załadowanego nadwozia warunek ten opisuje zależność (6):

![]() gdzie:

gdzie:

VL - wydatek powietrza wentylatorów [m³/h],

V - objętość pustego nadwozia [m³].

Stosując w praktyce opisane wyżej zależności należy mieć na uwadze następujące kwestie:

- wzory (1) i (3) uwzględniają ciepło przenikające przez ściany nadwozia oraz ciepło wprowadzane wraz z powietrzem wskutek otwarcia drzwi; zależność ta nie ujmuje ciepła związanego ze zmianą temperatury ładunku; procedury obliczeniowe dotyczą zatem przypadku, gdy towar został przed załadunkiem schłodzony do właściwej temperatury,

- zależność (3) określa intensywność wymiany ciepła wskutek otwarcia drzwi, ale w przypadku, gdy otwory drzwiowe są odpowiednio zabezpieczone np. kurtynami paskowymi; kurtyna paskowa pozwala zmniejszyć nawet o 40% strumień ciepła wnikający do wnętrza nadwozia,

- zgodnie z informacjami zawartymi w normie DIN 8959 w przypadku dystrybucji w ruchu miejskim agregat chłodniczy może niwelować zyski ciepła związane z otwieraniem drzwi tylko w sytuacjach, gdy czas otwarcia nie przekracza 5 minut.

Rys. 2 Porównanie wytycznych producenta oraz rzeczywistych rozwiązań w zakresie doboru agregatów chłodniczych (transport ładunku w temperaturze –20°C)

Ocena doboru agregatów chłodniczych przeznaczonych do transportu żywności

Stosując opisane w normie DIN 8959 metody oszacowania wydajności chłodniczej dokonano oceny poprawności doboru agregatów chłodniczych na przykładzie znajdujących się w eksploatacji nadwozi. Analizę przeprowadzono zakładając, że agregat chłodniczy powinien zapewnić wewnątrz przestrzeni ładunkowej temperaturę –20& deg;C. Na rysunku 2 scharakteryzowano wybrane środki transportu. Każdy z nich:

- został wyprodukowany i wdrożony do eksploatacji w 2004 roku,

- posiada klasę FRC i w związku z tym może być wykorzystywany do transportu ładunków zamrożonych,

- wyposażony jest w agregat chłodniczy.

Na rysunku 2 linią prostą zaznaczono ogólny trend zależności między objętością przestrzeni ładunkowej i zapotrzebowaniem na moc chłodniczą dla transportu ładunków zamrożonych w standardowych warunkach (według wytycznych producenta agregatów – rys. 1).

Do dalszej analizy wybrano dwa środki transportu (oznaczone symbolami A i B). Niżej podano ich krótką charakterystykę:

- przypadek A nadwozie o wymiarach: zewnętrznych 4,45 x 2,29 x 2,39 m oraz wewnętrznych 4,20 x 2,05 x 2,20 m zamontowane na podwoziu Renault Mascott; objętość przestrzeni ładunkowej 18,9 m³; globalny współczynnik przenikania ciepła na poziomie 0,39 W/(m²K); agregat chłodniczy typu V 500 MAX osiągający wydajność chłodniczą rzędu 2600 W przy temperaturze przestrzeni ładunkowej -20°C;

- przypadek B nadwozie o wymiarach: zewnętrznych 5,25 x 2,60 x 2,62 m oraz wewnętrznych 4,95 x 2,45 x 2,25 m zamontowane na podwoziu Renault Midlum; objętość przestrzeni ładunkowej 27,3 m³; globalny współczynnik przenikania ciepła 0,38 W/(m²K); agregat chłodniczy typu V 500 MAX.

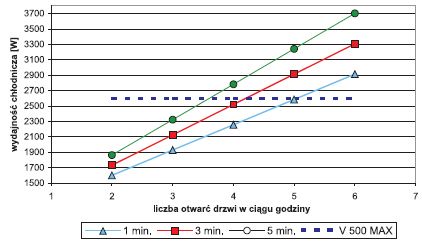

W obu środkach transportu zamontowano ten sam agregat chłodniczy. Każde z nadwozi posiada jednak inną objętość przestrzeni ładunkowej. Chcąc ilościowo ocenić zachowanie agregatu V 500 MAX w obu tych przypadkach dla każdego z nadwozi obliczono zapotrzebowanie wydajności chłodniczej dla różnych czasów otwarcia drzwi oraz różnej liczby otwarć drzwi. Wyniki przedstawiono w tabeli 2 oraz na rysunku 3.

Rys. 3 Zapotrzebowanie wydajności chłodniczej dla nadwozi A przy różnym czasie i liczbie otwarć drzwi (linią przerywaną zaznaczono wydajność chłodniczą agregatu V 500 MAX)

Porównanie oszacowanego zapotrzebowania wydajności chłodniczej z rzeczywistą wydajnością agregatu V 500 MAX pozwala sformułować następujące wnioski:

a) nadwozie A

- przy dwukrotnym i trzykrotnym otwarciu drzwi w ciągu godziny agregat V 500 MAX niweluje zyski ciepła nawet w przypadku, gdy średni czas otwarcia drzwi wynosi 5 minut;

- w przypadku częstszego otwierania drzwi zaczyna występować niedobór wydajności chłodniczej; jeśli czas otwarcia drzwi jest krótki (1 min.) to agregat V 500 MAX może niwelować zyski cieplne nawet przy pięciokrotnym otwarciu drzwi w ciągu godziny; dłuższy czas otwarcia drzwi (5 min.) powoduje, że agregat może zapewnić wymagane warunki transportu tylko przy trzykrotnym otwarciu drzwi w ciągu godziny;

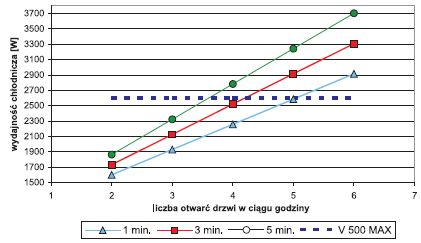

b) nadwozie B

- przy dwukrotnym otwarciu drzwi w ciągu godziny agregat V 500 MAX niweluje zyski ciepła niezależnie od czasu otwarcia drzwi (do 5 minut);

- w przypadku trzykrotnego otwarcia drzwi w ciągu godziny nawet przy bardzo krótkim czasie rozładunku (1 min.) wydajność chłodnicza agregatu jest zbyt mała, aby zniwelować zyski cieplne; niedobór wydajności chłodniczej wynosi odpowiednio: 0,4% dla czasu otwarcia drzwi 1 minuta, 11% dla 3 minut i 22% dla 5 minut.

Rys. 4 Zależność między liczbą otwarć drzwi i maksymalną objętością nadwozia, przy której agregat V 500 MAX może utrzymać temperaturę –20°C

Rys. 4 Zależność między liczbą otwarć drzwi i maksymalną objętością nadwozia, przy której agregat V 500 MAX może utrzymać temperaturę –20°C

Nadwozie A wyposażone w agregat V 500 MAX stanowi właściwy środek transportu dla dystrybucji ładunków w temperaturze –20°C. Wymagana temperatura przestrzeni ładunkowej może być utrzymana nawet przy czterokrotnym lub pięciokrotnym otwarciu drzwi w ciągu godziny. Niekorzystnie wygląda sytuacja w przypadku nadwozia B. Przy większej objętości przestrzeni ładunkowej (o około 40%) agregat V 500 MAX umożliwia utrzymanie temperatury na poziomie –20°C tylko przy bardzo umiarkowanej liczbie otwarć drzwi (dwukrotnie w ciągu godziny). Uzupełnienie przedstawionej oceny porównawczej stanowi rysunek 4.

Zarówno nadwozie A jak i nadwozie B wyposażone w agregat V 500 MAX mogą być z powodzeniem wykorzystywane w transporcie na duże odległości ładunków w temperaturze powietrza wewnętrznego –20°C.

Podsumowanie

Dokonując doboru agregatu chłodniczego na podstawie wskazówek producenta należy pamiętać, że dane te mają charakter orientacyjny. Tego typu wytyczne formułowane są dla pewnych ustalonych warunków eksploatacji. Jeśli przewidywany harmonogram użytkowania środka transportu różni się znacznie od założeń przyjętych przez producenta agregatu należy analitycznie oszacować zapotrzebowanie na wydajność chłodniczą. Obliczenia te należy wykonać dla skrajnie niekorzystnych warunków eksploatacji. Dzięki takiemu podejściu można uzyskać pewną, eksploatacyjnie bezpieczną nadwyżkę wydajności chłodniczej umożliwiającą właściwą realizację procesu mrożenia również w sytuacjach ekstremalnych (np. bardzo wysokie temperatury powietrza zewnętrznego w okresie letnim). Wybierając agregat chłodniczy należy również zwrócić uwagę na fakt, że w trakcie eksploatacji nadwozia następują zmiany starzeniowe termoizolacji. Proces ten skutkuje wzrostem globalnego współczynnik przenikania ciepła. Przyjmuje się, że po 9 latach parametr ten wzrasta średnio o 50%. Bezpośrednim następstwem takiego stanu rzeczy jest wzrost zapotrzebowania na wydajność chłodniczą` w porównaniu z warunkami eksploatacji nowego nadwozia.

Autor: dr inż. Krzysztof Bieńczak, dr inż. Arkadiusz Stachowiak, dr inż. Przemysław Tyczewski, prof. dr hab. inż. Wiesław Zwierzycki Laboratorium ATP Instytutu Maszyn Roboczych i Pojazdów Samochodowych Politechniki Poznańskiej

Literatura:

[1] Umowa o międzynarodowych przewozach szybko psujących się artykułów żywnościowych i o specjalnych środkach transportu przeznaczonych do tych przewozów (ATP). Dziennik Ustaw PRL. Załącznik do nr 49, poz. 254 z dnia 26 października 1984r.

[2] http://www.thermoking.com.pl/

[3] Kwaśniowski S., Zasady doboru urządzeń chłodniczych i grzewczych do nadwozi izotermicznych. w.: Pojazdy izotermiczne i chłodnicze. Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 1997.

[4] BIEŃCZAK K., KACZMAREK R., ROCHATKA T., STACHOWIAK A., ZWIERZYCKI W.: Niektóre problemy chłodniczego transportu owoców i warzyw w stanie świeżym. II Konferencja Transport Żywności ´96, Poznań-Kiekrz, 1996.

[5] DIN 8959: Insulated food carriers – Requirements and testing

Źródło: chłodnictwo i klimatyzacja