Współspalanie biomasy w kotle rusztowym (na przykładzie badanego obiektu)1)

Zgodnie z Rozporządzeniem Ministra Środowiska [1], do biomasy stosowanej jako biopaliwo do energetycznego spalania zalicza się produkty składające się w całości lub części z substancji roślinnych pochodzących z rolnictwa lub leśnictwa, używane w celu odzyskania zawartej w nich energii cieplnej ...

... oraz następujące odpady: - roślinne z rolnictwa i leśnictwa;

- roślinne z przemysłu przetwórstwa spożywczego, jeżeli odzyskuje się wytwarzaną energię cieplną;

- roślinne, włókniste z procesu produkcji pierwotnej masy celulozowej i z procesu produkcji papieru z masy, jeżeli odpady te są spalane w miejscu produkcji, a wytwarzana energia cieplna jest odzyskiwana;

- korek;

- drewno, z wyjątkiem drewna zanieczyszczonego impregnatami i powłokami ochronnymi, które mogą zawierać związki chlorowco-organiczne lub metale ciężkie, oraz drewna pochodzącego z odpadów budowlanych lub rozbiórki.

Obecnie w energetyce spalane są najczęściej odpady drewna w postaci zrębków, szczap, trocin oraz kory. Spalana jest niekiedy również słoma oraz rośliny hodowane w celach energetycznych, na przykład wierzba. W przemyśle meblowym spalane są czasem odpady z produkcji w postaci pyłu, trocin oraz rozdrobnionych płyt pilśniowych lub drewna. Jednak odpady te pochodzą z płyt, które bywają zabezpieczone powłokami ochronnymi i z tego powodu trudno je zaliczyć do biomasy. W niniejszym artykule zaprezentowano badany sposób współspalania zrębków drzewnych i węgla kamiennego w odpowiednio przystosowanym kotle rusztowym typu EKM-50 [2]. Charakterystyka drewna jako paliwa Drewno zbudowane jest z włókien celulozy (C6H10O5), ligniny (C10H18O9), hemicelulozy oraz Żywic. Rozróżnia się drewno twarde (dąb, buk, jesion) oraz miękkie (kasztan, lipa, wierzba, osika, jodła, sosna, modrzew, topola). Skład gatunków drewna jest różny. Orientacyjna wartość opałowa poszczególnych składników drewna wynosi (w MJ/kg): - celulozy - 17,3, - ligniny - 28,8, - hemicelulozy -16,2, - Żywic - 36; wartość opałowa Żywic jest największa. Skład podstawowych pierwiastków i wartość opałową dla różnych gatunków drewna oraz słomy (w stanie suchym i bez-popiołowym) przedstawiono w tabeli 1. Wyszczególnienie Wymiar Dąb, Osika Brzoza Sosna Świerk Słoma

Zawartość pierwiastka: C H O+H % % % 50,0 6,05 43,95 49,4 6,3 44,3 50,5 6,0 43,5 49,6 6,4 44,0 46,0 5,6 43,4

Wartość opałowa KJ/kg 18 380 18 670 19 090 18 630 13 400 - 15 900

Tab. 1. Skład podstawowych pierwiastków i wartość opałowa dla róznych gatunków drewna oraz słomy

Porównanie składu elementarnego przykładowego drewna oraz węgla kamiennego (w stanie suchym) kształtuje się następująco: drewno węgiel

zawartość części lotnych, % 80-85 29,1

zawartość popiołu, % ≈1,0 21,9

zawartość siarki, % 0,02-0,05 1,0

zawartość azotu, % ≈0,3 1,0

zawartość chloru, % 0,02 0,1-0,2

Zawartość części lotnych w drewnie jest wysoka i wynosi 80-85%. Dzięki temu drewno łatwo się zapala. Proces egzotermicznego rozkładu drewna zaczyna się już przy temperaturze około 210°C, a największa ilość produktów lotnych wydziela się w temperaturze 250-350°C. Zawartość popiołu w drewnie jest niewielka, w stanie suchym wynosi 0,5-4%, najczęściej około 1%, czyli około 20 razy mniej niż w węglu. Bardzo niska zawartość popiołu przyczynia się do obniżenia emisji pyłu. Podkreślić jednak trzeba, Że popiół z drewna posiada inne właściwości niż popiół z węgla i jest trudniej wychwytywany w odpylaczach cyklonowych. Zawartość siarki w drewnie jest bardzo mała, co najmniej 20 razy mniejsza niż w węglu. Dzięki temu emisja dwutlenku siarki jest niższa niż przy spalaniu węgla. Zawartość azotu w drewnie również jest mata, około 0,3%. Zatem podczas spalania drewna tworzy się mniej paliwowych tlenków azotu. Z uwagi na niższe temperatury spalania można oczekiwać, Że powstanie mniej termicznych tlenków azotu. Zatem, przy dobrze wyregulowanym procesie spalania drewna, emisja tlenków azotu jest niższa niż przy spalaniu węgla. Zawartość chloru w drewnie, mniejsza niż w węglu, powoduje mniejsze zagrożenie korozją ekranów komory paleniskowej. Podane dane dotyczą drewna, natomiast kora czy drobne gałęzie mają nieco inny skład chemiczny - znacznie większą zawartość chloru. Warto także nadmienić, Że uprawa drzew czy roślin, a następnie ich spalanie nie powoduje wzrostu stężenia dwutlenku węgla w atmosferze. Dla drzew i roślin przyjmuje się bilans zerowy dwutlenku węgla: w czasie wegetacji pobierają one z otoczenia tyle, ile potem wywiązuje się podczas spalania. Podsumowując można powiedzieć, Że spalanie drewna jest bardziej przyjazne dla środowiska naturalnego niż spalanie węgla kamiennego. Jednak istotnym czynnikiem ograniczającym przydatność Użytkową drewna jako paliwa może być ilość zawartej w nim wilgoci. Zależność wartości opałowej drewna od zwartości wilgoci całkowitej przedstawiono na rysunku 1.

Rys. 1. Wartość opałowa drewna w funkcji zawartości wilgoci całkowitej

Drewno jest dobrym i wartościowym paliwem, jeśli zostanie odpowiednio wysuszone, wtedy spala się łatwo. Drewno wysuszone w sposób naturalny, na powietrzu pod zadaszeniem, zawiera 15-20% wilgoci całkowitej. Przy zwiększonej zawartości wilgoci w drewnie trzeba najpierw je wysuszyć, czyli dostarczyć odpowiednią ilość ciepła na odparowanie wilgoci; ponadto mogą wystąpić trudności z zapłonem drewna (wydłużony czas zapłonu) oraz z uzyskaniem właściwej wydajności cieplnej kotła. Dlatego przy przygotowywaniu biomasy z drewna należy zadbać o niską w niej zawartość wilgoci. Korzystne jest magazynowanie biomasy pod zadaszonymi wiatami. Ma to istotne znaczenie przy składowaniu zrębków, gdyż składowane na wolnym powietrzu, przemakają one głęboko - grubość przemokniętej warstwy jest duża. Przy składowaniu trocin, przemaka tylko wierzchnia warstwa pryzmy. Wpływ współspalania biomasy z drewna na pracę kotła Przy współspalaniu biomasy z węglem w kotle zaprojektowanym pierwotnie na węgiel kamienny zmienia się rozkład temperatur spalin na drodze ich przepływu, jak również ilość ciepła przejmowanego przez poszczególne powierzchnie ogrzewalne (opromieniowane, konwekcyjne). Temperatura spalania Przy współspalaniu biomasy teoretyczna temperatura spalania paliwa oraz temperatura spalin opuszczających komorę paleniskową jest niższa niż przy spalaniu wyłącznie węgla, z uwagi na niższą wartość opałową biomasy. W wyniku tego zmniejsza się ilość ciepła przejmowanego przez komorę paleniskową oraz przegrzewacz grodziowy. Tym samym wzrasta ilość ciepła opuszczającego komorę paleniskową. Wzrost zawartości wilgoci w biomasie powoduje wzrost ilości spalin (pary wodnej w spalinach). Przyczynia się to do wzrostu współczynnika przejmowania ciepła w drugim ciągu poprzez wzrost prędkości przepływu, co powoduje pewne zwiększenie przegrzewu pary w przegrzewaczu konwekcyjnym (funkcja wykładnicza o wykładniku 0,6-0,8). Z drugiej strony wzrost ilości spalin powoduje wzrost straty wylotowej. A zatem przy współ-spalaniu biomasy przegrzew pary może się obniżyć. Popiół Popiół z biomasy ma inne właściwości niż popiół z węgla. W popiele z biomasy występuje na ogół znacznie większa zawartość składników alkalicznych (Fe2O3, CaO, MgO, Na2O, K2O, P2O5) i jednocześnie mniejsza zawartość składników kwaśnych (SiO2, Al2O3, TiO2). W związku z tym większy jest wskaźnik cm charakteryzujący skłonność popiołu do tworzenia osadów [3]:

Wskaźnik cm dla popiołu z drewna wynosi 4,886, ze słomy -0,980, a z węgla kamiennego - 0,241. Wskaźnik cm dla popiołu z biomasy jest więc znacznie większy niż popiołu z węgla, co jest niekorzystne dla powierzchni konwekcyjnych kotła podczas jego eksploatacji. Powoduje to obniżenie wskaźnika vyz charakteryzującego stopień efektywności cieplnej powierzchni ogrzewalnych:

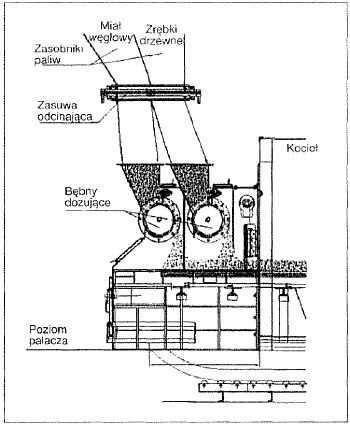

gdzie: kz, kc - współczynniki przenikania ciepła w sanie zanieczyszczonym i czystym. Zmiana stopnia efektywności cieplnej przy współspalaniu drewna w stosunku do spalania wyłącznie węgla w zależności od udziału drewna może kształtować się następująco: 0,975 - przy udziale cieplnym drewna 0,05; 0,950 - przy udziale cieplnym drewna 0,10; 0,899 - przy udziale cieplnym drewna 0,20. Przy współspalaniu słomy zmiany stopnia efektywności cieplnej są mniejsze. Podane wskaźniki są wynikiem obliczeń na podstawie składu chemicznego popiołu; w rzeczywistości problem zanieczyszczania powierzchni ogrzewalnych może być bardziej złożony. Jednak rezultatem powyższego jest niewątpliwie wzrost temperatury spalin wylotowych. Sprawność Przy współspalaniu drewna można oczekiwać, że sprawność brutto kotła obniży się w porównaniu ze spalaniem wyłącznie węgla - niższa wartość opałowa mieszanki paliw, większa strata wylotowa. Emisja Współspalanie drewna powinno przyczynić się do obniżenia emisji SO2, NOx i pyłu, co zostało omówione przy charakterystyce drewna jako paliwa. Przedstawiony wpływ spalania biomasy na zmianę wymiany ciepła w kotle zależy oczywiście od udziału biomasy w energii chemicznej paliwa doprowadzonego do kotła i jej właściwości - wartości opałowej, zawartości wilgoci. Przy małych udziałach biomasy, zmiany warunków wymiany ciepła w kotle będą niewielkie. To samo dotyczy emisji gazowej i pyłowej. Przykład przystosowania kotła do współspalania biomasy z drewna Przystosowanie kotła do współspalania biomasy z węglem wiąże się z przeprowadzeniem jego modernizacji i regulacji, zapewniających uzyskiwanie oczekiwanych parametrów oraz emisji zanieczyszczeń w czasie eksploatacji. Jako przykład omówiono przystosowanie kotła rusztowego typu EKM-50 do współspalania zrębków drzewnych i miału węglowego oraz efekty eksploatacyjne według przeprowadzonych badań [2]. Modernizacja kotła Głównym problemem modernizacji kotła EKM-50 było przede wszystkim umożliwienie podawania biomasy ze składowiska na ruszt kotła. W ramach modernizacji kotła EKM-50 wprowadzono między innymi następujące zmiany: - zabudowano układ niezależnego podawania biomasy i węgla do kotła (rys. 2): - podział bunkrów zasypowych na dwa zbiorniki - zrębki drzewne, miał węglowy, - zrzutnie pługowe (dwie na kocioł), - przenośniki ślimakowe (cztery na kocioł), - kosze (dozowniki) bębnowe (dwa na kocioł), - leje zsypowe nad koszami (cztery na kocioł), - układ sterowań napędami układu podawania paliwa;

- wydłużono ruszt;

- wykonano szczelne strefy powietrza podmuchowego pod ruszt w celu zapewnienia poprawnego spalania.

Rys. 2. Podawanie paliwa do kotła w sposób warstwowy

W zastosowanym rozwiązaniu paliwo na ruszt podawane jest w sposób warstwowy, to jest na warstwę miału węglowego podawana jest warstwa zrębów drzewnych, przy deklarowanym udziale objętościowym zrębów 80%. Podstawowe, projektowe parametry pracy kotła EKM są następujące: przed modernizacją po modernizacji

wydajność maksymalna trwała, t/h 50 35

ciśnienie pary, MPa 3,8 4,0

temperatura pary, °C 450 450

temperatura wody zasilającej, °C 105 105

sprawność, % - 82

Wyznaczanie ilości spalanej biomasy i węgla Przy współspalaniu biomasy i węgla istotnym problemem, stwarzającym zwykle dużo trudności, jest wyznaczenie ilości spalanych paliw. W tym celu, po zakończeniu modernizacji kotła, przeprowadzono cechowanie koszy bębnowych dozujących biomasę i węgiel. Kosze bębnowe są ostatnimi podajnikami w układzie podawania paliwa do kotła i decydują o ilości dostarczanej biomasy i węgla na ruszt. Cechowanie przeprowadzono przy wyłączonym z ruchu kotle, poprzez: - ważenie podawanych paliw na ruszt,

- określanie warunków podawania paliw (czas trwania podawania, położenie przysłony, częstotliwość falowników koszy bębnowych),

- wyznaczanie gęstości paliw.

Na podstawie zebranych danych pomiarowych sporządzono charakterystyki wydajnościowe koszy bębnowych biomasy i węgla. Posłużyły one do wyznaczania strumieni spalanej biomasy i węgla podczas omawianych badań kotła. Uzyskiwane parametry pracy w czasie eksploatacji - wyniki badań kotła Podczas badań zmodernizowanego kotła współspalano biomasę z węglem o następujących właściwościach: biomasa węgiel

wartość opałowa, kJ/kg 6649-7791 24 500-28 800

zawartość wilgoci, % 50,3-56,9 7,0-8,7

zawartość popiołu, % 0,51-2,0 14,2-19,6

zawartość siarki, % 0,02-0,036 0,84-1,0

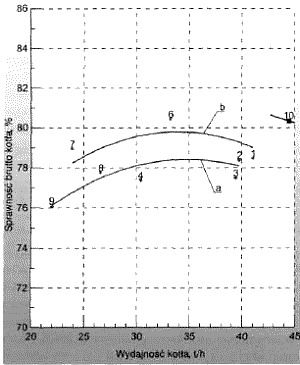

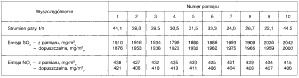

Wyniki pomiarów wybranych ważniejszych parametrów pracy kotła przedstawiono w tabeli 2. Udział objętościowy biomasy w stosunku do węgla wynosił 22-91 %, a udział energii chemicznej biomasy 2,2-10,4%. Zwiększenie udziału biomasy utrudniała wysoka zawartość wilgoci, dużo wyższa niż projektowa (do 40%). Przy dalszym zwiększaniu ilości biomasy następowało odsuwanie się czoła zapłonu paliw na ruszcie od sklepienia zapłonowego. Kocioł uzyskał bez przeszkód projektową wydajność maksymalną trwałą (35 t/h) przy udziale objętościowym biomasy 90%. Ciśnienie pary utrzymywało się na poziomie projektowym (4 MPa). Temperatura pary wynosiła 412-444°C i była niższa niż projektowa (450°C). Niższa temperatura pary mogła wynikać z dużej zawartości wilgoci w spalanej biomasie oraz właściwości spalanego węgla (zawartości części lotnych), jak i stanu technicznego przegrzewaczy pary. Sprawność brutto kotła przy współspalaniu biomasy utrzymywała się w zakresie 74,8-80,4%, a przy spalaniu wyłącznie węgla - 80,3%. Przebieg sprawności brutto kotła w funkcji obciążenia przedstawiono na rysunku 3. Z przeprowadzonych badań wynika, Że sprawność brutto kotła była niższa niż zakładał projektant (82,0%) i wraz ze wzrostem udziału biomasy jej wartość obniżała się. Jedną z głównych przyczyn uzyskania niskiej sprawności była wysoka strata wylotowa. Była ona rezultatem wysokich temperatur spalin wylotowych (182-219°C) oraz dużej ilości spalin z kilograma paliwa, która wynikała z dużych nadmiarów powietrza oraz dłużej zawartości pary wodnej w spalinach (dłużej wilgoci biomasy).

Tab. 2. Wyniki pomiarów wybranych ważniejszych parametrów pracy kotła

Rys. 3. Sprawność brutto kotła w funkcji obciążenia a,b- przy współspalaniu biomasy z węglem - przy udziale energii chemicznej biomasy w stosunku do węgla odpowiednio 7,8% i 3,3% 10 - przy spalaniu wyłacznie węgla (cyfrowe oznaczenie poszczególnych puntów odpowiadają numerom pomiarów w tabeli 2)

Wysokie temperatury spalin wylotowych wynikały między innymi ze stanu technicznego podgrzewaczy powietrza (częściowo zaślepione rury grzewcze) oraz z podwyższonej temperatury wody zasilającej (w mniejszym stopniu). Wysokie temperatury spalin wylotowych były związane tylko w nieznacznym stopniu z zakresem przeprowadzonej modernizacji. Uzyskana emisja zanieczyszczeń w czasie eksploatacji -wyniki badań kotła Spalanie biomasy wiąże się z innymi standardami emisji dopuszczalnej gazowej i pyłu niż spalanie węgla kamiennego [1]. Standardy emisyjne zależą od nominalnej mocy kotła oraz od roku jego budowy i złożenia wniosku na budowę. Dla nowych kotłów standardy emisyjne SO2 przy spalaniu biomasy są wyraźnie niższe niż przy spalaniu węgla kamiennego, a standardy emisyjne NOx - takie same lub wyższe (w zależności od wydajności). Dla nowych kotłów standardy emisyjne pyłu dla obu tych paliw są takie same. Standardy emisyjne ze źródeł wielopaliwowych, w których spalane są w tym samym czasie dwa paliwa (lub więcej), stanowi średnia obliczona ze standardów emisyjnych ze spalania poszczególnych paliw, ważona względem mocy cieplnej ze spalania tych paliw. Standardy emisyjne dla obu analizowanych rodzajów paliwa, aktualne w czasie badań kotła, wynosiły: biomasa1) węgiel kamienny2)

SO2, mg/m³u 800 2000

NO2, mg/m³u 600 400

pył, mg/m³u 200 1000

1) Dane według Rozporządzenia Ministra Środowiska [1]. (Załącznik 4 dla istniejących kotłów o wydajności do 50 MW).

2) Dane według Decyzji Urzędu Wojewódzkiego.

Uzyskane wyniki pomiarów emisji gazowej w porównaniu z wartościami dopuszczalnymi (przy O2 = 6%) przedstawiono w tabeli 3. Zgodnie z oczekiwaniami, emisja SO2 zmierzona przy współspalaniu biomasy była niższa niż przy spalaniu wyłącznie węgla, dzięki bardzo małej zawartości siarki w drewnie. Emisja SO2 niemal we wszystkich pomiarach była również niższa niż dopuszczalna, z wyjątkiem pomiarów przy dużej zawartości siarki w spalanym węglu (około 1 %). Emisja NOx utrzymywała się na poziomie nieznacznie wyższym niż dopuszczalny. Te niewielkie przekroczenia emisji dopuszczalnej można wyeliminować na drodze regulacji procesu spalania - nadmiaru powietrza, otwarcia poszczególnych stref pod ruszt, grubości warstwy paliwa na ruszcie, posuwu rusztu. Z analizy zależności emisji NOx w funkcji nadmiaru powietrza wynika, Że przy współspalaniu biomasy emisja NOx utrzymuje się na podobnym poziomie lub niższym niż przy spalaniu wyłącznie węgla. Stężenia pyłu za multicyklonem wynosiły 106-830 mg/m3 u i we wszystkich pomiarach były niższe niż obowiązujące standardy.

Tab. 3. Wyniki pomiarów emisji gazowej kotła (przy O2=6%)

Podsumowanie Przy współspalaniu biomasy z węglem w kotle zaprojektowanym pierwotnie na węgiel kamienny zmienia się rozkład temperatur spalin na drodze ich przepływu, jak również ilość ciepła przejmowanego przez poszczególne powierzchnie ogrzewalne. Zmniejsza się ilość ciepła przejmowanego przez promieniowanie (parownik i przegrzewacz grodziowy), a wzrasta ilość ciepła przejmowanego przez konwekcję (przegrzewacz konwekcyjny i podgrzewacz wody). Przy współspalaniu biomasy z węglem może następować: - obniżenie przegrzewu pary, - obniżenie sprawności brutto kotła, - zwiększone osadzanie się popiołu na powierzchniach ogrzewalnych. Korzystniejsze efekty uzyskuje się przy spalaniu suchej biomasy niż o podwyższonej zawartości wilgoci - większy udział biomasy, wyższa temperatura pary, wyższa sprawność brutto kotła. Współspalanie biomasy jest przyjazne dla środowiska naturalnego - prowadzi do obniżenia emisji SO2, NOx i pyłu. Po wprowadzeniu współspalania biomasy konieczna jest optymalizacja pracy kotła, w celu wyznaczenia korzystnych parametrów pracy. LITERATURA [1] Rozporządzenie Ministra Środowiska z dnia 4 sierpnia 2003 r. w sprawie standardów emisyjnych z instalacji. Dz.U. z 2003 r., nr 163, poz. 1584 [2] Zamorowski K.: Sprawozdanie z badań cieplnych kotłów EKM 50... Energopomiar, opracowanie nr ewid. 223/śC/2004, styczeń 2004 (nie publ.) [3] Pronobis M.: Zanieczyszczenia i korozja w kotłach rusztowych spalających biomasę. VII Konferencja Naukowo-Techniczna "Kotły rusztowe jako jednostki wielopaliwowe". Polańczyk, październik 2005 1) Warto zwrócić również uwagę na tematycznie związaną publikację w naszym Biuletynie: Wisz J Matwiejew A.: Biomasa - badania w laboratorium w aspekcie przydatności do energetycznego spalania. Energetyka 2005, nr 9 (Red Biuletynu). Autor: Mgr inż. Kazimierz Zamorowski "Energopomiar" Sp. z o.o., Zakład Techniki Cieplnej Źródło: publikacja za zgodą Energopomiar Sp. z o.o.