Sprężarka TURBOCOR

W grudniu 2003 serwis RC Polska miał przyjemność brać udział w szkoleniu zorganizowanym przez firmę matkę RC GROUP we Włoszech. W ramach szkolenia zaprezentowano nam najnowszy model sprężarki jaki będzie montowany w agregatach chłodniczych RC GROUP już w tym roku. Mowa o odśrodkowej sprężarce TURBOCOR.

Technologia zastosowana do produkcji kompresorów ma swoje źródła w technologii kosmicznej i sprężarka rzeczywiście wygląda kosmicznie.

Niewątpliwie jest to rozwiązanie nawet w porównaniu do najbardziej zaawansowanych technologicznie sprężarek śrubowych TRANE – rewolucyjne i moim zdaniem zmieni oblicze techniki chłodniczej i klimatyzacyjnej a także głęboko zmieni zasady serwisu urządzeń klimatyzacyjnych i chłodniczych.

Poniżej opisana zostaną budowa, zasada działania, osiągi sprężarki TURBOCOR.

BUDOWA I ZASADA DZIAŁANIA SPRĘŻARKI TURBOCOR

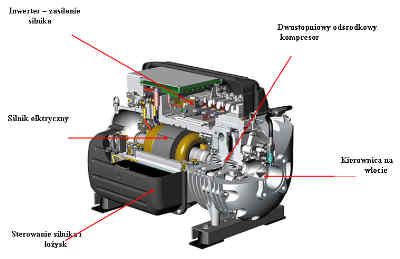

Rys. 1 sprężarka TURBOCOR

Na rysunku 1 powyżej przedstawiono poglądowo najbardziej podstawowe podzespoły kompresora.

• Elektromagnetyczny system łożysk

Urządzenie wyposażone zostało w magnetyczne łożyska. Jedynym ruchomym elementem sprężarki jest wał wraz z dwoma odśrodkowymi wirnikami. Wał ten unosi się na poduszkach magnetycznych nie dotykając powierzchni łożysk. W związku z tym nie potrzeba oleju do smarowania łożysk bo nie ma tarcia.

Moc elektryczna potrzebna na wprawienie wału w stan „lewitowania” to około 180 W.

Dla porównania w porównywanej (moc chłodnicza około 300kW) klasycznej sprężarki moc potrzebna na pokonanie sił tarcia w łożyskach to około 10 000 W.

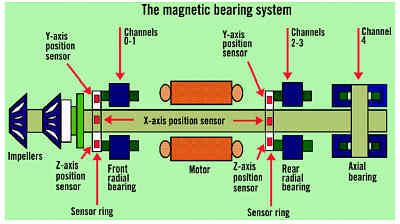

Na rysunku nr 2 poniżej przedstawiono sposób osadzenia wału w łożyskach.

Zastosowano dwa łożyska promieniowe (tylne i przednie) oraz jedno osiowe.

Rys. 2 łożyskowanie wału sprężarki

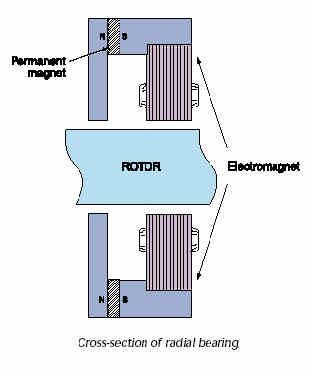

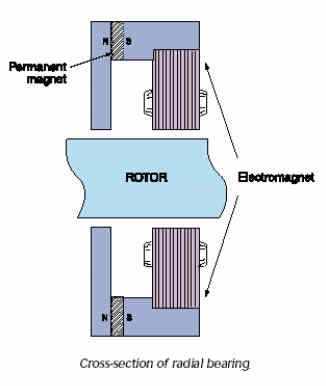

Łożyska składają się z magnesów trwałych (patrz rysunek 3 i 4), które wykonują podstawową pracę – wytwarzanie poduszki magnetycznej, natomiast sterowane cyfrowo elektromagnesy spełniają funkcję drugorzędną - korygującą. To magnesy trwałe przenoszą główne siły towarzyszące pracy wału.

Czujniki położenia wału czułe są na zmiany położenia wału przy już około 0.001mm.

Maksymalne odchyłka wału od zadanego położenia wynosi poniżej 0.01mm.

Elektromagnesy wraz z czujnikami oraz cały system sterowania czuwają nad prawidłowym ułożeniem wału.

System ten 6 000 000 razy na minutę sprawdza położenie wału i koryguje je.

Co się dzieje gdy w czasie pracy urządzenia zabraknie nagle napięcia?

Należy tutaj dodać, że wał obraca się z prędkością do 48 000 obr/min.

Urządzenie wyposażone jest w cztery kondensatory, które oprócz roli filtrów przeciwzakłóceniowych – wygładzanie charakterystyki prądu zasilającego po jego wyprostowaniu – pełnią funkcję akumulatora energii potrzebnej do zasilania łożysk elektromagnetycznych w czasie zaniku napięcia. System sterowania pilnuje pełnego załadowania kondensatorów zanim wał zostanie wprowadzony w stan lewitacji. Przy zaniku napięcia w czasie rzędu mili sekund następuje zmiana trybu pracy silnika, który zaczyna pracować jak generator wytwarzając energię elektryczną, która z kolei wykorzystywana jest do podtrzymywania łożysk w stanie „lewitacji” do momentu zatrzymania silnika jak i też wykorzystywana jest do utrzymania pełnego załadowania baterii kondensatorów. Zatem z punktu widzenia kompresora stan zaniku napięcia widziany jest jako typowa procedura zatrzymania pracy urządzenia.

Rys. 3 Model łożyska promieniowego

Rys. 4 Model łożyska osiowego

Oprócz tego wał zabezpieczony jest zwykłymi łożyskami mechanicznymi na wypadek awarii systemu sterowania. Łożyska te umożliwiają bezpieczne zatrzymanie wału kompresora. Na tych łożyskach opiera się wał w czasie postoju urządzenia.

• Synchroniczny silnik elektryczny z trwałym magnesem

Obroty silnika mieszczą się w granicach 18 000 do 48 000 obr/min.

Dzięki układowi „soft start” silnik startuje pobierając prąd rozruch maksymalnie do 5A.

Porównując typowa sprężarka śrubowa przy starcie pobiera prąd rzędu kilkuset amper. Na zdjęciu poniżej pokazano rozmiary silnika ze zmienną ilością obrotów zastosowanego w sprężarce TURBOCOR i odpowiadającego mu mocą klasycznego silnika elektrycznego. I tak silnik osiągający 48 000 obr/min i mocy 119 kW jest tych samych rozmiarów co 4 polowy chłodzony czynnikiem chłodniczym indukcyjny silnik o mocy 0,746 kW.

Uzyskanie dużej mocy z silnika o niewielkich gabarytach możliwe jest dzięki zastosowaniu łożysk z poduszką magnetyczną i dzięki zastosowaniu bardzo dużych do 48 000 obr/min obrotów silnika.

Dzięki temu masa kompresora jest 6 razy mniejsza niż odpowiadającego mu kompresora śrubowego.

Oczywiście system sterowania i zasilania takiego silnika jest bardzo złożony.

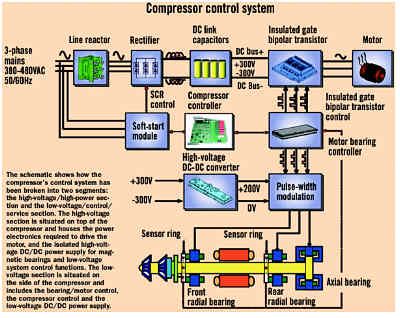

Rys. 5 System sterowania sprężarką

Ogólnie system ten składa się z segmentu zasilania zlokalizowanego w górnej części kompresora i części niskonapięciowej – sterowania zlokalizowanej w bocznej części kompresora.

Zmienne obroty silnika umożliwiają płynną regulację wydajności chłodniczej w zakresie od 20 – 100%.

• System chłodzenia sprężarki

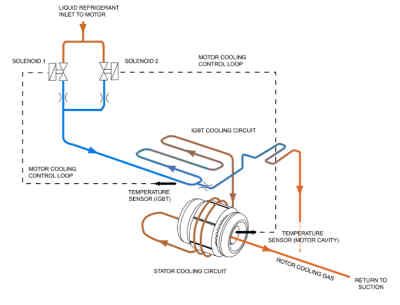

Rys. 6 przedstawia układ chłodzenia silnika elektrycznego, oraz układ chłodzenia układu zasilania.

Temperatura obydwu podzespołów jest mierzona i na podstawie jej odczytu układ sterowania otwiera lub zamyka zawór elektromagnetyczny dopuszczający ciekły czynnik chłodniczy do chłodzonej przestrzeni. Czynnik chłodniczy nie ma bezpośredniego kontaktu uzwojeniami silnika ani też z podzespołami elektronicznymi – stąd sprężarka odporna jest na współpracę z zawilgoconym freonem.

• System chłodzenia kompresora

Rys. 6 Układ chłodzenia sprężarki

• Wirniki sprężarki

Rys. 7 Wirnik pierwszego stopnia sprężania

Rys. 7 przedstawia wirnik pierwszego stopnia sprężania. Wirniki zostały zaprojektowane na jeden tylko czynnik chłodniczy R 134a. Nie mogą być stosowane inne czynniki, a z pewnością nie można wykorzystywać tego typu sprężarek do sprężania czynników wieloskładnikowych takich jak R 407c.

Budowa sprężarki umożliwia zastosowanie ekonomizera (chłodnica międzystopniowa) pomiędzy pierwszym a drugim stopniem sprężania.

Na tłoczeniu sprężarki stanowiąc integralną część kompresora zamontowany jest zawór zwrotny uniemożliwiający cofanie się sprężonego czynnika w czasie postoju sprężarki.

UNIKALNE CECHY CHRAKTERYSTYCZNE SPRĘŻARKI TURBOCOR – PODSUMOWANIE

1. Unikalną właściwością sprężarki TURBOCOR jest fakt, że wraz z systemem sterowania stanowi ona jedną całość. Z punktu widzenia obsługi - serwisu powinna być w zasadzie sklasyfikowana jako maszyna elektroniczna – komputer. Jedyny kontakt z urządzeniem odbywa się poprzez wtyczkę do laptopa, na którym serwis może kontrolować 150 ważnych parametrów pracy maszyny.

2. To, że z punktu widzenia serwisu jest to komputer daje bardzo duże możliwości zdalnego monitorowania urządzenia – kontakt z urządzeniem z odległości 100km staje się taki sam jak z odległości 2m. Bardzo istotnie zmienia to jakość i zasady działania serwisu. Serwis staje się zdecydowanie tańszy – mniejsza ilość ludzi jest w stanie obsłużyć większą ilość maszyn. Jednocześnie kwalifikacje serwisantów muszą znajdować się w innym obszarze niż miało to miejsce do tej pory. Brak pompy oleju i całej związanej z obiegiem oleju automatyki drastycznie podwyższa niezawodność urządzenia. Doświadczenie pokazuje, że koszt serwisu urządzeń wyposażonych w TURBOCOR jest zredukowany do 66 % w stosunku do kosztu serwisu urządzenia klasycznego – zła wiadomość dla wszystkich serwisantów.

3. Zastosowanie łożysk z poduszką magnetyczną sprawia, że urządzenie nie pobiera mocy na pokonywanie tarcia.

4. Zastosowanie łożysk z poduszką magnetyczną umożliwia zrezygnowanie z oleju, który w układach klasycznych stanowi do kilkunastu procent zładu freonu. Olej w układzie chłodniczym stanowi źródło zanieczyszczenia freonu i zmiany jego właściwości po dłuższym czasie jego eksploatacji. Zmienia to zdecydowanie parametry obiegu chłodniczego.

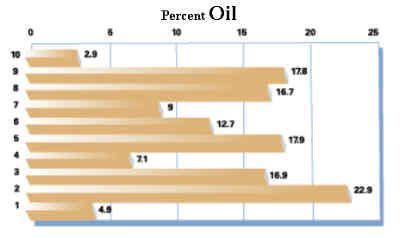

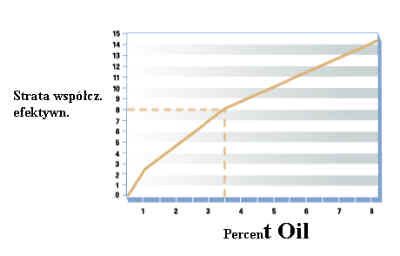

5. Brak oleju w obiegu chłodniczym ma bardzo korzystny wpływ na parametry wymiany ciepła w takich aparatach jak skraplacz i parownik. Poniższe rysunki 8 i 9 pokazują jak niekorzystny jest wpływ zawartości oleju na współczynnik sprawności obiegu chłodniczego. W klasycznych obiegach chłodniczych olej stanowi warstwę oporu dla wymiany ciepła.

Rys. 8 Masowy udział oleju w zładzie freonu dla różnego typu agregatów chłodniczych

Rys. 9 Strata wydajności w procentach w zależności od procentowego masowego udziału oleju we freonie

Rys. 8 pokazuje, że średnio masowy udział oleju w zładzie freonu wynosi około 9%.

Natomiast według rys. 9 już niewiele ponad 3% udziału oleju w zładzie freonu powoduje 8% spadek efektywności.

Efektywność należy rozumieć jako współczynnik sprawności obiegu chłodniczego (stosunek uzyskanego chłodu do włożonej mocy elektrycznej).

6. Brak oleju w obiegu chłodniczym jak też nie zużywanie się współpracujących ze sobą elementów powoduję, że współczynnik efektywności obiegu chłodniczego jest stały w czasie i nie zmienia się. Ponieważ sprężarka jest w zasadzie maszyną elektroniczną współczynnik COP jest bardzo łatwo mierzalny i może być monitorowany.

7. Brak pompy olejowej, brak zabezpieczających elementów automatyki przed brakiem ciśnienia oleju a także tylko jeden obracający się element powoduję, że od strony mechanicznej urządzenie jest bardzo proste, niezawodne i posiada dużą żywotność.

8. Niewielka masa pozwala znacznie obniżyć masę agregatów chłodniczych.

9. Niezwykle niskie natężenie hałasu 70 dBa z odległości 3m przy pełnym obciążeniu. Jest tak cichy, że rozmawiając w bliskim sąsiedztwie maszyny trudno jest się zorientować czy urządzenie pracuje, czy nie.

10. Łożyska z poduszką magnetyczną powodują, że urządzenie pracuje praktycznie bez wibracji.

11. Łożyska z poduszką magnetyczną oraz zastosowanie „soft start” podczas, którego silnik przy starcie pobiera do 5 A prądu wydłuża żywotność silnika. Klasyczny silnik obciążany jest setkami amper prądu rozruchowego co skraca jego żywotność.

12. Brak cyrkulacji oleju w obiegu chłodniczym nieprawdopodobnie ułatwia projektowanie układów freonowych – projektant nie musi przewidywać specjalnych syfonów i pułapek olejowych umożliwiających powrót oleju do sprężarki.

13. Brak oleju w obiegach chłodniczych zdecydowanie ułatwia pracę monterów instalacji chłodniczych – rury freonowe nie muszą mieć zachowanych spadków ani skomplikowanych syfonów i pułapek olejowych.

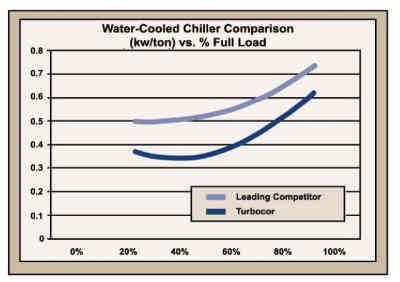

14. Automatyczne dostosowywanie się wydajności urządzenia do zapotrzebowania na chłód – płynna regulacja wydajności w zakresie od 20 do 100% powoduje niezwykle efektywną pracę urządzenia w zakresie średnich i małych wydajności chłodniczych urządzenia. Wentylatory skraplacza mogą wtedy obniżyć ciśnienie skraplania nawet do poziomu 10 bar. Zastosowany zawór elektroniczny rozprężny sterowany za pomocą mikroprocesora sterującego sprężarką umożliwia stabilną pracę zaworu rozprężnego przy niewielkich różnicach ciśnień przed i za zaworem (nieosiągalne dla klasycznych termostatycznych zaworów rozprężnych). COP mierzony przy 100% wydajności jest na ogół wyższy od 5.6. Natomiast przy średnich obciążeniach COP potrafi osiągać wartość do 9,38. Na rys. 10 pokazano jak przebiega zmiana współczynnika EER w zależności od zmian wydajności – zapotrzebowania na chłód. Dla porównania przedstawiono także krzywą dla klasycznego urządzenia chłodniczego – agregatu chłodniczego wyposażonego w sprężarkę śrubową. Moc agregatów około 263 kW (75 ton). Przebieg krzywych pokazuje, że przy wydajnościach rzędu 40% różnica we współczynnikach efektywności wynosi około 30% na korzyść TURBOCOR. Przy pełnym obciążeniu różnica się zaciera i stanowi około 10%.

Rys. 10 Porównanie krzywej EER dla agregatu wyposażonego w sprężarkę śrubową i agregatu ze sprężarką TURBOCOR

Należy wyjaśnić, że amerykański EER liczy się inaczej niż europejski COP.

EER jest stosunkiem mocy elektrycznej pobieranej przez silnik elektryczny w kW do mocy chłodniczej wyrażonej w ton. 1 ton = 3,5 kW. Także im mniejszy EER tym bardziej efektywny obieg chłodniczy.

15. Zwykle sprężarki pracują w średnich zakresach swoich wydajności co pozwala na znaczne oszczędności energetyczne a tym samym na mniejszą emisję dwutlenku węgla do atmosfery.

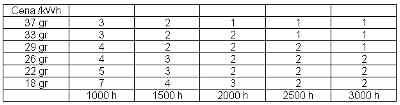

16. Cena urządzeń wyposażonych w TURBOCOR jest wyższa, ale oszczędności w rachunkach za energię pozwalają stosunkowo szybko zrekompensować poniesione dodatkowe koszty. Rys. 11 ilustruje jak szybko inwestycja może się zwrócić.

Czas zwrotu inwestycji w latach

Rys. 11 ekwiwalent godziny pracy przy pełnym obciążeniu

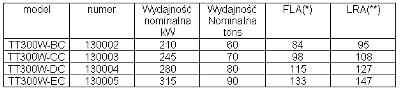

17. typoszereg sprężarek

Parametry uzyskane przy skraplaczu chłodzonym wodą, napięcie zasilania 3x380V

(*) - FLA – prąd przy pracy pod pełnym obciążeniem

(**) - LRA – prąd przy zablokowanym wirniku silnika

PODSUMOWANIE

Wygląda na to, że sprężarki TURBOCOR na stałe pojawią się w obszarze działań techniki chłodniczej i klimatyzacyjnej i na trwałe zmienią oblicze chłodnictwa, klimatyzacji jak i też branż związanych z tymi dziedzinami jak np. serwisu.

RC Group na początku marca tego roku wystawiała się na targach w Mediolanie z agregatem chłodniczym wyposażonym już w sprężarkę nowej technologii. Docelowo cały typoszereg agregatów wyposażonych w sprężarkę Turbocor pojawi się początkiem ofercie RC Group z początkiem 2005.

Źródło: ''