Przyczyny korozji urządzeń energetycznych ze stali nierdzewnych chromowo niklowych i jej zapobieganie w przemyśle mleczarskim

Celem niniejszego opracowania jest wyjaśnienie przyczyn korozji stali chromowo niklowej 18-8 w warunkach przeciętnej eksploatacji w zakładzie mleczarskim jak też wskazanie profilaktyki antykorozyjnej, której przestrzeganie wyeliminuje te groźne dla wymienników zjawiska.

Korozja stali nierdzewnej

Stal chromowo niklowa 18-8 popularnie też zwana w przemyśle spożywczym stalą nierdzewną pomimo nazwy i oczekiwań ulega korozji. W przemyśle mleczarskim jest to podstawowy materiał konstrukcyjny linii produkcyjnych. Linie te ze względów przede wszystkim sanitarnych są myte instalacjami CIP co kilkanaście godzin. Z powierzchni rur, wymienników ciepła i innych urządzeń technologicznych środki myjące usuwają osady mikrobiologiczne, kamienia mlecznego i kamienia wodnego. Kąpiele mają charakter kwaśny lub alkaliczny o utleniającym charakterze. W wyniku technologii CIP i wskutek zastosowanych chemikaliów uzyskujemy czyste powierzchnie i zawsze spasywowane. Powierzchnie takie nie ulegają korozji, posiadają błyszczący i metaliczny połysk powierzchni. Inaczej zachowują się stale chromowo niklowe w instalacjach wody pitnej i produkcyjnej zarówno w przewodach wykonanych ze stali 18-8 jak i wymiennikach ciepła służących do podgrzewu ciepłej wody użytkowej(c.w.u.). Z obserwacji, własnych badań oraz posiadanej przez autorów dokumentacji fotograficznej wynika, że stal ta w instalacjach c.w.u. a także c.o. niekiedy koroduje mechanizmem korozji wżerowej, co powoduje szybkie w czasie i przedwczesne zniszczenia korozyjne rur lub wymienników ciepła. Ich wymiana jest kosztowna, powoduje często przestoje technologiczne w produkcji a z punktu widzenia antykorozjonisty jest niepotrzebna.

Zjawisko pasywacji stali

Stale nierdzewne zawdzięczają swoje właściwości przeciwkorozyjne zjawisku pasywacji. Metal albo stop jest uważany za pasywny, jeśli wykazuje on znaczną odporność na korozję w takim środowisku, w którym z termodynamicznego punktu widzenia obserwuje się znaczne obniżenie energii swobodnej związanej z przejściem metalu ze stanu metalicznego w odpowiednie produkty korozji [1]. Zjawisko pasywacji wiąże się z utworzeniem na powierzchni metalu warstewki pasywnej charakteryzującej się właściwościami w sposób zasadniczy utrudniającymi dalszy przebieg procesów korozyjnych. Warstewki te na stalach nierdzewnych odznaczają się m. in. następującymi cechami [2]:

- grubością w granicach 1±10 μm,

- bardzo dobrą szczelnością,

- elektronowym mechanizmem przewodzenia prądu,

- tworzeniem się w czasie procesu utleniania,

- odpornością chemiczną, hydrofobowością.

Korozja wżerowa stali austenitycznych nierdzewnych

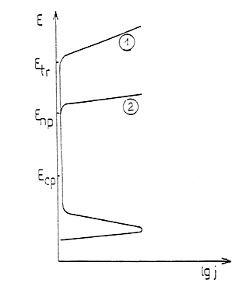

Warstewki pasywne w środowiskach zawierających jony chlorkowe Cl- ulegają niszczeniu (przebiciu), co inicjuje korozję wżerową stali stopowej. Przebicie następuje wskutek przenikania jonów Cl- w miejscach osłabienia warstewki pasywnej [1, 2] Takimi słabymi miejscami mogą być mikropory lub uszkodzenia warstewki pasywnej spowodowane niejednorodnością strukturalną metalu, np. wtrąceniami niemetalicznymi (szczególnie siarczkowymi) wydzieleniami wtórnych faz, dyslokacjami, obecnością innych atomów w sieci krystalicznej metalu itp. Obok jonów chlorkowych zdolność niszczenia warstewek pasywnych mają jony Br-, J-, ClO-, S2O32-. W miejscu przebicia warstewki metal jest w stanie aktywnym i w połączeniu z sąsiadujących obszarem pasywnym tworzy lokalne ogniwo korozyjne o dużej powierzchni katody i małej powierzchni anody, a przez to dużej anodowej gęstości prądu [3]. Prowadzi to do szybkiego wzrostu wżeru korozyjnego. Na rys. 1 przedstawiono przebieg typowej krzywej anodowej polaryzacji stali stopowej pasywującej się [2]. W środowiskach nie zawierających chlorków (krzywa 1), stan trans- pasywny związany jest głównie z wydzielaniem tlenu. Przy obecności w roztworze jonów chlorkowych (krzywa 2), po osiągnięciu potencjału przebicia (Enp.) następuje gwałtowny wzrost prądu spowodowany powstaniem i rozwojem wżerów. Poniżej potencjału przebicia znajduje się tzw. potencjał krytyczny korozji wżerowej (Ecp). Jeśli na skutek warunków środowiskowych metal spasywowany posiada potencjał niższy od Ecp, korozja nie zachodzi. Jeśli potencjał powierzchni metalu ma wartość pomiędzy Ecp i Enp. nowe wżery nie powstają, ale już istniejące rozwijają się. Powyżej Enp. następuje inicjacja nowych wżerów. W procesie korozji wżerowej wyróżnia się dwa stadia:

- inicjacja wżeru trwająca, w zależności od warunków, od kilku minut do kilkunastu miesięcy,

- rozwój wżeru następujący z wzrastającą szybkością aż do perforacji stali lub momentu przerwania procesu wskutek zmiany warunków środowiskowych.

Rys. 1. Wpływ korozji wżerowej na kształt krzywej polaryzacji anodowej spasywowanej stali stopowej [2]. 1 - przy braku w roztworze jonów chlorkowych 2 - w obecności jonów chlorkowych

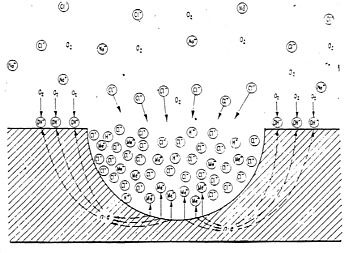

Inną cechą charakterystyczną korozji wżerowej jest autokatalityczny tzn. samo przyspieszający przebieg rozwoju zainicjowanego wżeru. Rosnący wżer stwarza warunki sprzyjające dalszemu wzrostowi szybkości roztwarzania metalu. Zjawisko to przedstawiono schematycznie na rys. 2.

Rys. 2. Autokatalityczny charakter procesu korozji wżerowej [1]

Powierzchnia wżeru stanowi anodę lokalnego ogniwa korozyjnego i na niej zachodzi reakcja roztwarzania metalu: Me → Me2+ + 2e

Na powierzchni metalu, sąsiadującej z wżerem, przebiega reakcja katodowa: ½ O2 + 2H2O + 2e → 2OH-

wywołuje zakwaszenie roztworu we wżerze i wytrącenie trudno rozpuszczalnego wodorotlenku metalu. Wzrost zakwaszenia wraz ze wzrostem stężenia jonów Cl- zwiększa szybkość roztwarzania metalu, co pociąga za sobą wzrost prądu ogniwa i dalszą wędrówkę jonów Cl- do wnętrza wżeru. Zgodnie z zasadą zachowania ładunku, zwiększeniu szybkości reakcji anodowej (roztwarzania metalu) towarzyszy wzrost szybkości reakcji katodowej (redukcji tlenu) tak, aby wszystkie elektrony uwalniane podczas jonizacji metalu zostały zużyte w reakcji redukcji. Na przebieg korozji wżerowej może mieć wpływ szereg czynników wewnętrznych (w stopie) i zewnętrznych (w środowisku).Ogólnie im wyższa jest zawartość w stali chromu, niklu i molibdenu oraz im mniejsza jest zawartość węgla, wydzielin węglików, faz wtórnych, wtrąceń mechanicznych - tym mniejsza jest podatność stali na korozję wżerową. Powierzchnia gładka jest trudniej atakowana przez korozję wżerową niż powierzchnia chropowata. Korozję ułatwiają stałe naprężenia wynikające np. z odkształcenia blachy na skutek tłoczenia) lub zmienne (powstające np. przy pulsującym ciśnieniu) naprężenia rozciągające. Do czynników zewnętrznych sprzyjających korozji wżerowej stali odpornych na korozję należy zaliczyć:

- obecność jonów halogenowych, szczególnie Cl-,

- obecność utleniaczy (O2, Fe3+, Cu2+, Hg2+, MnO2),

- podwyższona temperatura,

- brak cyrkulacji roztworu (martwe przestrzenie).

Wokół uczulonych punktów, gdzie rozpoczął się proces anodowego roztwarzania, osadzane są m.in. tlenki manganu. Pobierany z wody tlen tworzy wyższe tlenki, stymulujące proces katodowy. Działanie ogniwa aktywno-pasywnego ułatwia fakt, że tlenki manganu charakteryzują się przewodnictwem elektronowym.

Korozja szczelinowa i podosadowa

Mechanizm korozji szczelinowej i podosadowej jest bardzo podobny do mechanizmu korozji wżerowej. Stal nierdzewna austenityczna powinna być nie pokryta żadnymi osadami. Zapewnia to równomierny dopływ tlenu do całej powierzchni stali i jednorodny potencjał elektrochemiczny na powierzchni. W przypadku gdy na powierzchni stali znajduje się osad, który jest luźno związany z powierzchnią i jest on porowaty jak np. tlenki żelaza w instalacji c.o., osady na powierzchni wymiennika c.o. lub c.w.u. dochodzi do powstawania mikroogniw korozyjnych wskutek różnych stężeń tlenu na powierzchni metali. Z reguły tlen pod warstwą osadu ulega zużyciu na odbudowanie się warstewki pasywnej. Natomiast w miejscach niejednolicie pokrytych osadem dopływ tlenu jest ułatwiony. Powstają różne potencjały rzędu 50÷100 mV pomiędzy powierzchnią anodową (pod osadem), a powierzchnią katodową, która stanowi odsłoniętą część powierzchni metalu. Pod osadem niszczony jest stan pasywny wskutek zainicjowanego procesu elektrochemicznego. Aby wystąpiła korozja stali nierdzewnej niezbędne jest [4]:

- obecność czynnika utleniającego, najczęściej tlenu, tworzonego ogniwo stężeniowe,

- obecność jonów aktywujących - zwykle chlorkowych,

- dostatecznie mała pojemność roztworu buforowego, umożliwiająca powstanie znacznej różnicy pH pomiędzy szczeliną pod osadem, a powierzchnią.

Korozja szczelinowa występuje w szczelinach pod uszczelkami. Szczelina może się tworzyć w miejscu silnie skręconych płyt wymiennika płytowego, gdzie środowisko jest nieruchome, np. w miejscu styku się dwóch płyt. Korozja podosadowa jest odmianą korozji szczelinowej i wiąże się z obecnością niewielkich ilości nieruchomego elektrolitu w szczelinach i załomach o szerokości od kilku setnych mm do kilku mm, którego nieruchomość wynika z przyczyn osadzania się na powierzchni metalu produktów korozji, piasków oraz porastania biologicznego. Walka z korozją podosadową sprowadza się albo do utrzymania czystości powierzchni stali nierdzewnej lub też poprzez dodatek inhibitorów korozji do wody, na tyle zwiększony aby wymusić jednolite działanie inhibitora pod warstwą półprzepuszczalnego porowatego osadu. Badania Politechniki Gdańskiej wykazały, że w temperaturze powyżej 30°C w przypadkach gdy na powierzchni stali 316 L znajduje się szlam, stal ta jest narażona na korozję szczelinową już przy małej zmianie stężenia utleniacza [2]. Należy nadmienić, że powyższe rozważanie nie dotyczy stali pokrywanej warstewką węglanu wapnia CaCO3. Warstewka ta jest szczelna i w sposób zaporowy izoluje metal od środowiska. Zwykle wymienniki ciepła w obiegach podgrzania ciepłej wody użytkowej nie korodują, gdyż po czasie kilku dni pokryte są już cienką warstewką CaCO3, która szczelnie odcina powierzchnię metalu od środowiska. Zdarza się także mieszany skład warstewki osadów tzn. tworzą ją związki CaCO3 oraz związków żelaza. Taka warstewka zwykle nosi charakter warstewki porowatej i jest przepuszczalna dla składników roztworu wodnego.

Wpływ dodatków stopowych na szybkość korozji stali nierdzewnych

Stale nierdzewne austenityczne 18-8 (ok.18% Cr i ok.8% Ni ) pod względem składu chemicznego są znormalizowane. W Polsce skład ich określany jest przez polską normę PN, a w krajach Unii Europejskiej oraz w USA przez normatyw American Iron and Steel Institute (AISI). Stale wytwarzane w Polsce na wymienniki ciepła zgodnie z normą PN-71/H/86020, to stale:

- 1H18N9T,

- 1H18N10MT.

Wg normatywu AISI na wymienniki ciepła przeznacza się głównie stale:

- 304,

- 316.

Stal 304 i 1H18N9T nie zwierają w swoim składzie molibdenu a stal 316 i 1H18N10MT zawiera molibden. Skład chemiczny stali austenitycznej przedstawiono poniżej w tabeli 1. Tabela 1. Skład chemiczny stali nierdzewnych wg PN-71/H-86020 oraz AISI

Lp. Składniki chemiczne stali 1H18N9T % 1H18N1OMT % 304 % 316 %

- C(max) 0,10 0,10 0,08 0,08

- Cr 17,0÷19,0 17,0÷20,0 18,0÷20,0 16,0÷18,0

- Ni 8,0÷10,0 9,0÷11,0 8,0÷10,5 10,0÷14,0

- Mn (max) 2,0 2,0 2,0 2,0

- P (max) - - 0,045 0,045

- S (max) - - 0,03 0,03

- Si (max) 0,8 - 1,0 1,0

- Ti (max) 5 x C - 0,8 5 x C - 0,8 - 5 x C

- Mo - 1,5÷2,2 - 2,0÷3,0

Dodatek tytanu do stali 18-8 powoduje możliwość zwiększenia ilości węgla w stali przez co zmniejsza on korozję międzykrystaliczną spowodowaną przez węgliki chromu na granicy wżeru austenitu. Molibden w stalach austenitycznych uodparnia je przed korozją spowodowaną przez chlorki, a więc przed korozją wżerową i szczelinową.

Wpływ utleniaczy, odczynu pH i inhibitorów korozji na korozję stali austenitycznych

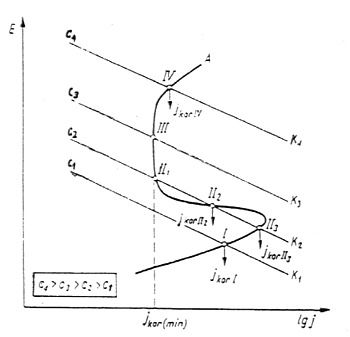

Jak już wcześniej zaznaczono w pkt. 3 ogólnie utleniacze typu jonów Fe+3 i Cu+2oraz MnO2 i O2 przyspieszają korozję wżerową stali nierdzewnej jeśli ich stężenie jest niedostateczne, szczególnie tam, gdzie występuje podwyższona temperatura roztworu, brak cyrkulacji na powierzchni i są obecne jony chlorkowe. Przeciwnie: obniżenie temperatury powierzchni stali, obecność reduktorów oraz wyeliminowanie z wody jonów Fe+3, Cu+2oraz związków manganu Mn+2, który łatwo się utlenia do MnO2 prowadzi do podwyższenia odporności tej stali w wodach. Nie bez znaczenia jest pH roztworu, przy pH powyżej 9 korozja wżerowa rzadziej występuje niż przy pH około 7, ze względu na chociażby przerwanie się ciągu reakcji autokatalitycznego zakwaszania się przestrzeni wewnątrz powstającego wżeru (patrz pkt. 3). Niektóre aniony i związki chemiczne mają zdolność hamowania korozji wżerowej nawet w roztworach zawierających znaczne ilości chlorków. Hamujące działanie wykazują jony: OH-, NO3-, SO4-2, SiO3-2, ClO4 - o ile znajdują się w roztworze w dostatecznym stężeniu. W pracy zbiorowej [3] "Technika przeciwkorozyjna" cz. II, autorzy wyraźnie wskazują, że aby ustrzec się korozji w układach wodnych, w których występują wymienniki ciepła i może występować korozja szczelinowa (podosadowa) powinny być dodawane zwiększone dawki inhibitorów korozji aby zapewnić dostateczne i równomierne stężenia inhibitora w miejscach trudno dostępnych. Niektóre substancje ułatwiają pośrednio pasywację żelaza i stali stwarzając warunki ułatwiające adsorpcję ich na metalu, który jest właściwym pasywatorem. Do tej kategorii należą związki alkaliczne NaOH, Na3PO4, Na2B4O7. Wszystkie te związki są substancjami nieutleniającymi i w związku z tym tlen rozpuszczony w wodzie słusznie jest również uważany za substancją pasywującą. Z doświadczeń C.B.W. UNITEX w kooperacji z firmami duńskimi wynika, że dodatek do wody w instalacji c.o. związków organicznych typu tanina, które mogą wytwarzać jednocześnie warstewki ochronne taninianów żelaza eliminuje korozję stali nierdzewnych typu 18-8 w wymiennikach ciepła z blach ze stali nierdzewnej. Jest to prawdopodobnie spowodowane przesunięciem krzywej polaryzacji katodowej na zakres poza pasywny, w którym nie występuje tendencja do korozji wżerowej stali 18-8. Powyższe zilustrowano na Rys. 3 [3].

Rys. 3. Wpływ stężenia inhibitorów utleniających na korozję układu pasywującego [3] A - krzywa przebiegu procesu anodowego K1 - K4 - krzywa przebiegu reakcji katodowych przy różnych stężeniach (C1÷C4) pasywatora

Jak widać z powyższego rysunku, niedostateczne stężenie czynnika pasywacyjnego może być przyczyną wzrostu szybkości korozji z uczuleniem stali na korozję wżerową. W tym przypadku lepszy może być dodatek inhibitora o własnościach redukcyjnych, gdyż w tym zakresie szybkość korozji stali 18-8 jest niska a nie występuje obszar potencjałów, w którym stal jest uczulona na korozję wżerową (poniżej zakresu potencjału Ecp).

Korozyjność wody w stosunku do stali nierdzewnych

W Polsce brak jest norm pozwalających na dokonanie oceny korozyjności wody w stosunku do stali odpornych na korozję. Ocenę właściwości wód pod tym kątem zawiera natomiast norma niemiecka DIN 50930 cz. 4 pt. "Korozyjne zachowanie się materiałów metalowych w stosunku do wody: skala ocen dla stali odpornych na korozję" [2]. Zgodnie z tą normą do oceny wpływu własności wody wymagane są dane dotyczące własności wody wg DIN 50930 cz. 1, w szczególności zawartości Cl-, wartość pH, jak również rodzaj i stężenie substancji utleniających np. stosowanych do dezynfekcji. W normie tej stwierdza się, że korozja wżerowa występuje tylko w wodach, które zawierają Cl- lub Br- Najczęściej inne aniony działają inhibitująco na korozję wżerową. Przy pozostałych warunkach stałych istnieją następujące tendencje:

a) wzrost prawdopodobieństwa uszkodzeń poprzez:

- wzrost zawartości jonów Cl-. Przy stosowaniu stali bez zawartości molibdenu stężenie chlorków powinno być niższe od 6 mol/m3 ( - /dm3 ),

- wzrost stężenia tlenu lub innych środków utleniających,

- podwyższenie temperatury

b) obniżenie prawdopodobieństwa uszkodzeń poprzez:

- wzrost stężenia jonów SO42-, jak również NO3-,

- dodatek substancji redukujących.

Decydujący wpływ na prawdopodobieństwo uszkodzeń mają warunki pracy, konstrukcja i obróbka. Prawdopodobieństwo uszkodzeń jest niewielkie dla stali nierdzewnych 18-8, gdy spełnione są niezbędne warunki: a) odporność na korozję międzykrystaliczną poprzez dobór odpowiedniego składu stopu, b) brak przenoszenia ciepła od materiału do wody, gdy tworzone przez to osady ułatwiają wzbogacenie się w jony Cl- strefy wokół wżeru, c) brak stacjonarnych pęcherzy gazowych, d) brak pokryć lub mas uszczelniających, które jony Cl- mogą wprowadzać lub powodować miejscowe wzbogacenie w jony Cl-, e) fachowo wykonane szwy spawalnicze (gazy ochronne, usuwanie topników). Korozja wżerowa jest uprzywilejowana w wodach stacjonarnych i zanika w wodach szybko płynących. W instalacjach przemysłowych można jednak korozję obniżyć stosując wysokie szybkości przepływu jak również okresowe wibracje. Przy ogrzanych wodach, zanieczyszczenia i pęcherze gazowe, a w ogólności granice trzech faz podwyższają prawdopodobieństwo korozji wżerowej lub naprężeniowej. Przy stosowaniu materiałów uszczelniających, które wprowadzają jony Cl- lub powodują miejscowe wzbogacenie w te jony (np. używanie kleju Butapren do przyklejania uszczelki w wymienniku płytowym zamiast firmowego kleju podawanego przez wytwórcę wymiennika lub uszczelek z chlorowcopochodnych syntetycznego kauczuku), istnieje podwyższone prawdopodobieństwo korozji wżerowej lub selektywnej. Dla materiałów uczulonych korozja międzykrystaliczna może występować nawet w wodach pozbawionych chlorków a o jej możliwości inicjacji decyduje podwyższona ponad 60°C temperatura wody.

Polskie unormowanie w zakresie wymagań jakim powinna odpowiadać woda w sieciach cieplnych i wewnętrznych instalacjach centralnego ogrzewania a także instalacji c.w.u.

Polskie unormowania wymagań jakości wody dla obiegów sieci cieplnych wg PN 85/C-04601 oraz dla wewnętrznych instalacji centralnego ogrzewania, w których mogą znajdować się różne metale wg PN-93/C-04607 praktycznie nie dotyczą stali chromowo niklowych. W Polsce dziennie "zakłada się", że ta stal nie koroduje. Stąd też nie zaprezentowano w niniejszej pracy tych norm. Wg opinii J. Marjanowskiego wyrobionej na podstawie długoletnich obserwacji pracy układów cieplnych pod kątem wytypowania korozji osadów zarówno w Polsce, Danii oraz w Niemczech nie zauważono korozji stali nierdzewnej, o ile woda odpowiadała polskim normom PN, czy też podobnym niemieckim wg Vd TUV i AGFM oraz duńskim wg Danish Distict Heating Association [5]. W przypadku instalacji c.w.u. woda pod względem jakościowym musi odpowiadać Rozporządzeniu Ministra Zdrowia z dn. 4 września 2000r. (Dz.U.Nr 82 poz.937 ). Dotyczy to zarówno wymienników ciepła jak i całej instalacji c.w.u. w budynku niezależnie czy będzie ona zbudowana z rur ocynkowanych, miedzi czy też tworzywa sztucznego. Brak jest natomiast w polskim prawodawstwie odniesienia do warunków jakim powinna dodatkowo odpowiadać woda aby nie stwarzać zagrożenia korozyjnego dla materiału konstrukcyjnego samej instalacji w tym wymienników ciepła.

Warunki pracy wymienników. Preparaty do usuwania osadów z powierzchni wymiany ciepła i ich wpływ na ewentualną korozję wżerową wymienników

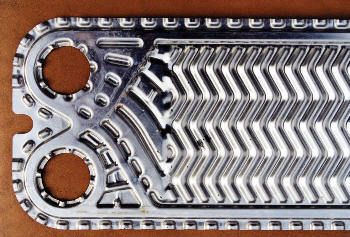

Jako wymienniki do wymiany ciepła pomiędzy czynnikiem grzewczym z sieci cieplnej, a zładem centralnego ogrzewania budynku są stosowane w Polsce wymienniki oparte o konstrukcję wymiennika JAD wg inż. Dobrzańskiego z COBRTI INSTAL w Warszawie oraz ich przemysłowe modyfikacje, a także wymienniki płytowe głównie zachodnich firm w tym APV, Alfa-Laval, LPM. Wymienniki te są wykonane ze stali nierdzewnej austenitycznej z dodatkami stopniowymi wg PN-71/H-86020 lub wg AISI. W wymiennikach typu JAD woda grzewcza podawana jest do wnętrza rurek Φ 8 mm w płaszczu. Woda podgrzewana krąży w układzie płaszcza wymiennika i instalacji c.o.(lub c.w.u.). W wymiennikach płytowych rozbieralnych woda grzewcza i woda podgrzewana (wymiennik - instalacja c.o.) krążą naprzemiennie w ułożonych płytach wykonanych ze stali 18-8. Płyty są ściśnięte, a izoluje je między sobą i uszczelnia specjalna poliuretanowa uszczelka przyklejona do obramowania płyty również firmowym, specjalistycznym klejem. Natomiast w wymiennikach nierozbieralnych płyty zamiast uszczelki gumowej łączy miedziane lutowie a przepływ identycznie się odbywa jak w wymienniku z uszczelką. Duże zaniepokojenie wzbudziło w latach 1999 -2002 r. ujawnienie się korozji w kilku przedsiębiorstwach ciepłowniczych znacznej (ok.150 szt./rocznie) liczby wymienników ciepła, głównie typu JAD ale też i płytowych. Autorzy niniejszego opracowania posiadają liczną dokumentację fotograficzną korozji tych wymienników. Obserwowano lawinowe rozszczelnienie się wymienników, które ujawniało się po chemicznym oczyszczaniu i wykonanej próbie ciśnieniowej. Rozszczelnione były nie tylko wymienniki stare z kilkunastoletnim stażem pracy(wcześniej nie oczyszczane chemicznie ), ale także wymienniki prawie nowe z kilku letnim stażem pracy. Na Fot.1,2,3,4 przedstawiono obrazy makroskopowe zniszczeń rurek z wymiennika JAD 6/50.Obserwowane wżery posiadają albo wąskie kanały wgłąb rurki (Fot.1 i 2 ) albo też są to szerokie płaskie kratery ( Fot.3 i 4 ).Część wżerów przebiła rurkę na wylot.

Fot. 1.

Fot. 2.

Fot. 3.

Fot. 4.

Ze względu na duży udział procentowy nieszczelnych wymienników od niektórych producentów podejrzewano ich, że stosują oni niewłaściwy materiał na rurki. Podejrzewano również, że stosowane do chemicznego oczyszczania wymienników preparaty powodują zniszczenia korozyjne. Na podstawie zleceń przedsiębiortw ciepłowniczych zapoznano się bliżej z problemami przedsiębiorstw eksploatujących wymienniki ze stali 18-8. Ustalono na podstawie badań własnych, że w jednym z przedsiębiorstw zarówno płyty wymienników ciepła jak też przestrzenie międzyrurkowe były oczyszczane za pomocą preparatu ALFZ nowej wersji preparatu ALOFOS. Oba preparaty produkowano dawniej w Zakładach Chemicznych "ALWERNIA" w Alwerni k/Częstochowy. Skład preparatu był wielokrotnie ujawniony między innymi w opisie patentowym, preparat zawiera:

- 6÷14% wagowego kwasu ortofosforowego,

- 0,05%÷0,15% wagowego soli sodowej kwasu polifosforowego,

- 0,05%÷-,15% wagowego tlenku metalu dwuwartościowego jako środka pasywacyjnego i odrdzewiającego,

- 0,020%÷0,50% wagowych aldehydów alifatycznych i soli chlorowcowej metalu alkalicznego jako środka czyszczącego wstępnie instalację z osadów.

Używane stężenia preparatu do czyszczenia wynoszą 10÷15% preparatu ALFZ. Jak widać ze składu chemicznego wymienniki były czyszczone preparatem, który jako główny składnik zawiera kwas fosforowy, o niskim stężeniu. Ustalono także, że część uszkodzonych wymienników była oczyszczana bezpośrednio 3-10 % r-rem kwasu ortofosforowego a także 3-5% r-rem kwasu azotowego w obu przypadkach bez żadnych inhibitorów korozji. Literatura wskazuje roztwory kwasu fosforowego, cytrynowego i azotowego jako zalecane do oczyszczania stali chromowo niklowych 18-8. Roztworami tymi pasywuje się powierzchnię stali celem uodpornienia jej przed korozją [6] a po zakończonym zabiegu chemicznego oczyszczania neutralizuje się powierzchnię wymiennika 1% roztworem NaOH. Zdaniem autorów taki skład preparatu j.w. oraz bardzo krótki czas wykonywania zabiegu w kąpielach bez chlorków nie mógł spowodować zniszczeń korozyjnych wymienników ciepła. Aby wykluczyć wszelkie podejrzenia dotyczące ewentualnego zagrożenia korozyjnego wywołanego przez używany do chemicznego oczyszczania powierzchni preparat ALFZ na bazie kwasu fosforowego przeprowadzono symulacyjny test sprawdzeniowy szybkości korozji. Metodę pomiaru szybkości korozji oparto o pomiar stężenia żelaza i chromu w roztworach, z których dokonywano testu na szybkość korozji zanurzonych w kąpieli preparatu próbek stali 18-8 popranych z badanych wymienników ciepła. Z wcześniejszych badań znane było autorom opracowanie trudności ustalenia szybkości korozji na drodze pomiarów grawimetrycznych, a to ze względu na minimalne ubytki korozyjne tej stali w roztworach, w których przeprowadzono test, co mogłoby skutkować dużymi błędami pomiarów szybkości korozji. Pomiar stężenia jonów zarówno Fe+2, Fe+3(oznaczonych wspólnie jako "Fe+2 + Fe+3") oraz Cr+3 jest łatwy i szybki w oznaczeniu po zastosowaniu techniki gotowych testów. Ponieważ są to badania niestandardowe, opisano poniżej metodykę postępowania: Pocięte na odcinki 20,0 mm rurki z wymienników JAD trzech rożnych krajowych producentów, bez uprzedniego trawienia zanurzono bezpośrednio do przygotowanych roztworów badanego i odniesienia, tj.:

- 15% roztwór preparatu ALFZ (roztwór badany),

- 5% roztwór kwasu azotowego (roztwór porównawczy),

- 5% roztwór kwasu solnego (roztwór porównawczy).

Do każdego z przygotowanych roztworów wymienionych w kolbkach stożkowych po 100 ml wrzucono po 1 odcinku rurki o długości 20,0 mm. Każdą próbę przeprowadzono równolegle w 3-ch kolbkach. Za pomocą oznaczeń kolorymetrycznych testowych oznaczono zawartość związków Fe i Cr w badanych roztworze. Badania prowadzono w temperaturze 20±1°C. Do oznaczeń używano:

- Fe - test firmy MERC art. 14403

- Cr - test firmt MACHERY - NAGEL art. 914011

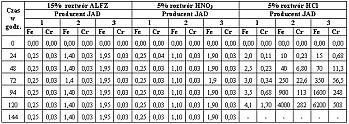

Eksperyment trwał przez 6 dni, co 24 godziny przeprowadzano pomiar stężenia Fe i Cr. Warunki pomiarów dla danego roztworu i producenta wymiennika uśredniono. Należy zaznaczyć, że wszystkie wartości odbiegały od średniej nie więcej ± 4%. Wyniki pomiarów zestawiono poniżej w Tab. 2. Tabela 2. Stężenie związków Fe i Cr w mg/dm³ w badanych roztworach kwasów w czasie ekspozycji rurek z wymienników JAD

Zawartości Cr w roztworze ALFZ i 5% roztworze HNO3 w trakcie badań wynosiły poniżej zawartości chromu 0,03 mg/dm³, wartość ta dla metody, którą się posługiwano posiadała próg oznaczeń na granicy 0,03 mg Cr+3/dm³. Na podstawie pomiarów stężenia zawartości Fe i Cr zawartych w Tab. 2 widocznym staje się podatność użytych stali na korozję w roztworach kwasu solnego. Na podstawie tego testu porównawczego można powiedzieć jedynie ogólnie o korozji stali rozumiejąc przez to korozję ogólną, chociaż na podstawie wizualnych oględzin można stwierdzić, że charakter zniszczeń stali 18-8 w 5% roztworze kwasu solnego był wżerowy. Niemożliwe jest tą metodą określenie zdolności stali 18-8 do podatności jej na korozję szczelinową (podosadową lub tez wżerową). Badania te musiałyby być wzbogacone o badania elektrochemiczne tzw. anodowej krzywej potencjokinetycznej dla celów określenia krytycznego potencjału repasywacji Ecp oraz potencjału inicjacji wżerów Enp) (patrz Rys. 1). Z badań wynika, że w roztworach o znacznych właściwościach do pasywacji, a więc 15% roztwór preparatu ALFZ oraz 5% roztwór HNO3 nie zachodzi żadna korozja stali konstrukcyjnej wymienników JAD i to niezależnie od producenta. Po pierwszym dniu (prawdopodobnie po pierwszych 2 godz.) następuje stabilizacja zawartości Fe i Cr w roztworach badawczych. Prawdopodobnie związane jest to w pierwszej chwili z zachodzącą korozją na powierzchni metali celem uwolnienia jonów Fe+3, Cr+3, które następnie tworzą warstewkę pasywną z tlenem. Drugie wytłumaczenie może polegać na rozpuszczeniu warstewki mikroosadów, które znajdują się na stali. Należy zaznaczyć, że rurki nie były uprzednio trawione w roztworach HNO3, aby nie nadawać im pasywacji przed testem na szybkość korozji. Niemniej zauważono, że niezależnie od roztworu (nawet w HCl) stal z wymiennika od producenta nr1 zachowuje się antykorozyjnie najlepiej. Obserwuje się dla tej stali najniższe zawartości Fe i Cr w każdym z testowanych roztworów. Szczególnie w przypadku stali od producenta nr 3 w 5% roztworze HCl obserwuje się największe stężenie Fe i Cr w roztworze, a zatem są tam największe ubytki korozyjne, kilkaset razy większe niż dla analogicznych rurek ze stali od producenta nr 1. Po wykonaniu niepublikowanych w niniejszej pracy badań zawartości Cr, Ni, oraz Mo w stalach użytych do testu okazało się, że stal z wymienników od producenta nr 1 posiada najwyższą zawartość chromu, niklu i molibdenu oraz zdecydowanie najwięcej tytanu w stosunku do innych stali. Pomimo bardzo zbliżonego składu zawartość tytanu w stali od producenta nr 1 jest ok. 1,3 razy wyższa od stali od producenta nr 3 i aż ok. 3,8 razy wyższa od stali od producenta nr 2. W przypadku badanych roztworów: 15% roztwór ALFZ i 5% roztwór HNO3 można powiedzieć, że w pełni się nadają jako kwaśne roztwory do usuwania osadów z powierzchni stali nierdzewnych. Natomiast 5% roztwór kwasu solnego oczywiście się nie nadaje do oczyszczania wymienników ze stali 18-8 z osadów, co było wiadome przed badaniem. Niemniej roztwór ten może być porównawczy i stanowić szybki test badawczy odporności stali 18-8 na korozję, przede wszystkim wżerową.

Podsumowanie

Przeprowadzone w CBW UNITEX badania makroskopowe fotograficzne wykazały bardzo dużą wżerową korozję rurek wymienników JAD 6/50 od strony wody na cele instalacji c.o. tj. po stronie zewnętrznej rurek (niskie parametry). Należy zaznaczyć że woda w instalacji nie była uzdatniana a wymienniki nigdy wcześniej nie były chemicznie oczyszczane Natomiast nie wystąpiły perforacje rurek po ich stronie wewnętrznej tzn. po stronie czynnika grzejnego ( wysokie parametry ). W niektórych wymiennikach co zależy od producentów i pewnie stosowanej technologii wytwórczej większość wżerów zlokalizowana jest wokół granicy zgrzeina - rurka. Nie zaobserwowano zupełnie wżerów na płaszczach wymienników JAD, jak też wewnątrz rurek (wysokie parametry) i to niezależnie od producenta. Płyty z wymienników ciepła dostarczone przez niektórych wytwórców wymienników płytowych korodują również, przede wszystkim na szczytach wyobleń (góra tarki), co może wskazywać, że są to miejsca stylu dwóch płyt. Na Fot.5 przedstawiono obraz płyty zaatakowanej przez korozję wżerową (lokalną) na Fot. 6 powiększony fragment płyty z Fot. 5 z wyraźnie zaznaczonymi lokalnymi ubytkami materiału w okolicach miejsca styku płyt. W miejscach tych występują ponadto naprężenia rozciągające spowodowane kształtem płyty (wyoblenie), jak i wyższym ciśnieniem po stronie wysokich parametrów. Możliwe jest wówczas tworzenie się w tych miejscach bez przepływu ogniw stężeniowych, które prowadzą do powstawania wżerów. Płyta po jednej stronie jest bardziej zaatakowana korozyjnie niż po stronie drugiej.

Fot. 5.

Fot. 6.

Mogłoby to sugerować w analogii do rurek wymienników JAD (strona zewnętrzna i wewnętrzna), że stroną zdecydowanie bardziej zaatakowaną przez wżery jest strona kontaktująca się z wodą wodociągową po stronie c.w.u. (woda wodociągowa nieuzdatniona) czyli strona na której powstają osady. Również za mocny ścisk płyt wymiennika w zestawie lub wykorzystanie dwukrotne niektórych uszczelek może być przyczyną trwałego styku dwóch płyt. Badania składu chemicznego rurek wymienników wykazały, że w zasadzie rurki wymienników JAD o jakich jest mowa powyżej niezależnie od polskiego producenta odpowiadają składowi chemicznemu wymaganemu przez normę PN-71/H-86020. Stal z wymienników płytowych (zagraniczny producent) odpowiadała w trakcie badań międzynarodowej normie AISI dla stali 316 pod względem zawartości w niej składników chemicznych. Przeprowadzone badania wykazały, że im większa była ilość dodatków stopowych do stali austenitycznej tym korozja ich jest mniejsza [ 7 ]. Zasilanie wymienników wodą wodociągową z sieci wodociągowej (instalacje c.w.u.) prowadzi do osadzania się kamienia CaCO3 oraz zawartych w wodzie związków żelaza i manganu w postaci luźnego szlamu. Natomiast tlen, którego stężenie w wodzie wodociągowej po odżelaziaczach na stacjach uzdatniania może wynosić do 11 mg O2/dm³, będzie odpowiedzialny za ustawiczną korozję rur c.w.u. ze stali ocynkowanej z najczęściej już uszkodzoną powłoką cynku. Właśnie tlen, który dostał się wraz z wodą do instalacji c.w.u. lub c.o. przy obniżonym pH np. wskutek zawartości w niej agresywnego CO2 jest odpowiedzialny za korozję stali w myśl reakcji: Fe + ½ O2 + H2O → Fe+2 + 2OH-

Powstające jony żelazawe Fe+2 są następnie utleniane tlenem z wody do związków żelaza Fe+3 i wytrącają się z wody na wewnętrznych powierzchniach rur, powierzchniach grzejnych wymiennika. Dopływający tlen do instalacji c.o lub c.w.u. nie wpływa ujemnie bezpośrednio na korozję stali nierdzewnej (tylko dodatnio), pod warunkiem, że stal ta jest czysta, tzn. nie pokrywają jej powierzchni żadne osady (zarówno związków żelaza jak i mieszanych węglanowych i żelazistych ). Z doświadczeń autorów wynika, że nawet w wodach zawierających niewielkie ilości chlorków, o ile powierzchnie stali chromowo niklowej są nie pokryte osadami, korozja wżerowa nie występuje. Jeszcze lepsze warunki dla rozwoju korozji wżerowej (podosadowej) panują jeśli osad nierównomiernie pokrywa powierzchnię grzejną wymiennika, gdyż może to prowadzić do tworzenia się ogniw stężeniowych o dużych powierzchniach elektrod. Także pod osadem będą różnice w stężeniu tlenu w stosunku do strumienia wody w wymienniku (czystej powierzchni bez osadu). Ponadto w trakcie badań własnych stwierdzono, że samo chemiczne czyszczenie wymienników ciepła tak typu JAD, jak i płytowych ich nie niszczy a przeciwnie wydłuża żywotność wskutek oczyszczenia i spasywowania powierzchni stali 18-8.Kwas fosforowy wraz z kwasami organicznymi (cytrynowy, mrówkowy, adypinowy, askorbinowy) oraz kwasem azotowym należy do podstawowych środków chemicznych, jakie są używane do oczyszczania stali austenitycznych i jest doskonale wraz z nimi opisany w literaturze. Zaleca się wykonanie następujących czynności dla wydłużenia czasokresu pracy wymienników ze stali chromowo niklowej 18-8 (praktycznie w nieskończoność) nawet częściowo już zaatakowanych przez korozję wżerową (przerwać ciąg wżerowania), jak i nowych : - Usunąć przyczynę korozji wżerowej stali 18-8 w instalacjach c.w.u. i c.o. poprzez: - modyfikację ciepłej wody użytkowej wstępnie poprzez dodatek do instalacji wody wapiennej lub mleczka wapiennego do odpowiednio dodatniego indeksu Langerriera tak aby powstawało jak najmniej osadów na powierzchniach grzejnych wymiennika a z drugiej strony aby woda straciła swoje agresywne własności tzn. aby związać agresywny CO2.Nie będzie dochodziło wówczas do korozji stali z ocynkowanych instalacji c.w.u. i produkty korozji nie będą przedostawać się przez przewody cyrkulacyjne i pokrywać powierzchnie wymiany ciepła. Powierzchnia stali 18-8 będzie czysta i równomiernie spasywowana wskutek czego nie będzie korozji wżerowej i szczelinowej.

- Szczelne zamknięcie układów otwartych wewnętrznych instalacji c.o. w budynkach lub wprowadzenie inhibitorów korozji charakterystycznych dla układów otwartych spowoduje brak możliwości korozji stali "czarnej" oraz stali 18-8 .

- Usuwać jak najczęściej skutek niewłaściwej jakości wody w zładach c.w.u. i wewnętrznych c.o. (osady) poprzez jak najczęstsze chemiczne płukanie wymienników preparatami i kąpielami, które zapewnią doczyszczenie powierzchni do "dna wżeru" i przerwanie ciągu autokatalitycznego rozwoju wżeru. Wówczas wżer przy pasywnej powierzchni również i "dna wżeru" może powstawać statystycznie w dowolnym miejscu na całej powierzchni. Usunięcie osadów z powierzchni wydłuży żywotność wymienników, gdyż przerwie proces rozwoju wżeru.

- Wprowadzić aktywne pasywowanie wymienników i płyt po zakończonym zabiegu oczyszczania z osadów kamienia kotłowego i produktów korozji, tzn. czystą powierzchnię poddać aktywnej kąpieli pasywnej przez czas co najmniej 2 godzin. Na Fot.7 przedstawiono widok na rurki wymiennika JAD 6/50 przed chemicznym oczyszczaniem z widocznymi osadami hematytu 9 brązowy osad )na zewnętrznej stronie osadu i magnetytu (czarny osad ) w spodniej części osadu. Fot.8 przedstawia stan rurek po 1 godzinie chemicznego oczyszczania. Widoczny jest pozostały jeszcze magnetyt na powierzchni rurek. Po kolejnych 2 godzinach chemicznego płukania odsłania się powierzchnia rurek. Pozostawienie rurek w stanie, w którym widoczne są gołym okiem rdzawe punkty lub rdzawe zaciągnięcia powierzchni (Fot. 9 )jest dużym błędem skutkującym przyspieszoną korozją punktową w przyszłości. Należy wymiennik poddać obróbce pasywacyjnej w czystej już kąpieli preparatu o zdolnościach pasywacyjnych w czasie co najmniej 2 godzin aby uzyskać stan z Fot. 10, przez co uzyska się jej wybłyszczenie.

- Na stanowisko płukania z osadów wymienników korzystne jest wprowadzić podgrzewanie kąpieli, co skróci czas oczyszczania i polepszy efekty oczyszczania (do oczyszczania stali do tzw. połysku) a także wydłuży żywotność samych wymienników.

Fot. 7.

Fot. 8.

Fot. 9.

Fot. 10.

Literatura: 1. H. Uhlig, Korozja i jej zapobieganie, WNT, Warszawa, 1976. 2. R. Juchniewicz i inni, Ekspertyza przedsiębiorstwa "COPROLEX" pt. Określenie przyczyn i mechanizmu korozji płyt wymienników ciepła "Vicarb" w Policach, Gdańsk, 1989. 3. R. Juchniewicz i inni, Technika przeciwkorozyjna cz. 2, WSziP, Warszawa, 1976. 4. G. Wranglen, Podstawy korozji i ochrony metali, WNT, Warszawa, 1975 5. J. Marjanowski i inni, Wpływ parametrów wody sieciowej na koszty funkcjonowanie systemu ciepłowniczego, Nowoczesne ciepłownictwo, cz. I÷III, Nr 1, 2, 3/4, 2000. 6. A. Górecki, A. Rutkiewicz, Instrukcja chemicznego czyszczenia wymienników ciepła typu "JAD", BOINTE "INSTAL", Warszawa, listopad 1991. 7. J. Marjanowski, Opracowanie niepublikowane "Korozja chromowo niklowych wymienników płytowych i typu JAD w instalacjach c.w.u. i c.o.". Autor: mgr inż. Jan Marjanowski, mgr inż. Jarosław Ostrowski Centrum Badawczo-Wdrożeniowe UNITEX Sp. z o.o. - producent odgazowywaczy próżniowych serii VD oraz innych urządzeń do uzdatniania wody 80-386 Gdańsk; ul.Lęborska 9; tel.(58) 552 51 64, 552 24 17 www.unitex.com.pl ; email unitex@unitex.com.pl