Problemy z instalacją grzewczą, a jej odpowietrzenie

Najpowszechniejszym medium instalacyjnym jest woda z uwagi na jej właściwości fizyczne (ciepło właściwe), dostępność oraz koszt. Niekiedy stosujemy mieszaniny wody z glikolem jako zabezpieczenie antyzamrożeniowe. Warto zdać sobie sprawę z właściwości, które powodują problemy w zastosowaniu wody jako nośnika ciepła. Jednym z takich problemów jest powietrze w instalacji.

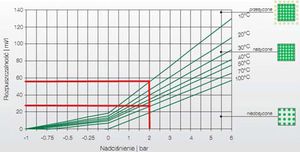

Okazuje się, że możliwych dróg wnikania gazów do naszych instalacji jest bardzo dużo. Jedną z nich jest niewątpliwie napełnianie instalacji wodą zawierającą ogromne ilości powietrza. Należy pamiętać, iż przed napełnieniem instalacji w rurach znajduje się całkowicie usunięte przez system odpowietrzający. Wszelkie czynności konserwacyjne (czyszczenie filtrów, odpowietrzanie grzejników, itp.) powodują ubytki eksploatacyjne wody, co prowadzi do konieczności jej uzupełnienia. Świeża woda zawiera ok. 22,1 ml/l gazów w formie rozpuszczonej, które wskutek podwyższonej temperatury wytrącają się następnie w postaci mikropęcherzyków powietrza. O dużej zawartości powietrza w wodzie świadczy jej silne zmętnienie oraz mleczna barwa. Bardzo często przyczyną zapowietrzania się instalacji jest nieprawidłowo funkcjonujący system utrzymania ciśnienia. Taki stan rzeczy może wynikać z błędnego doboru urządzeń lub częściej z ich wątpliwej jakości. W praktyce spotykamy się z problemami powstałymi wskutek obydwu nieprawidłowości. Instalacje w systemie zamkniętym powinny pracować ciągle w warunkach nadciśnienia, co chroni je przed zasysaniem powietrza z zewnątrz.

Do najczęściej spotykanych przyczyn tworzenia się warunków podciśnienia w instalacji należą:

- zbyt mała pojemność naczynia wzbiorczego,

- nieprawidłowa lokalizacja naczynia wzbiorczego,

- nieodpowiednia wartość ciśnienia wstępnego (p0),

- przenikanie powietrza przez membranę w wyniku dyfuzji,

- zbyt niska wartość ciśnienia napełniania (pa)

- źle dobrany zawór bezpieczeństwa.

Dodatkowo należy uwzględnić reakcje chemiczne, wskutek których powstają również gazy oraz wytrącają się pęcherzyki powietrza w wyniku podwyższonej temperatury czynnika (np. na ściankach wymiennika kotła) lub różnicy ciśnień (np. na zwężkach).

Jakie są konsekwencje obecności powietrza w instalacji?

Korozja – wróg nr 1

Głównymi składnikami powietrza są azot (78%) oraz tlen (21%), które stanowią zupełnie różne zagrożenie dla systemów HVAC. Tlen jest pierwiastkiem o bardzo wysokim wskaźniku reaktywności, dlatego w instalacji bardzo szybko będzie reagował z żelazem, tworząc produkty korozji wg poniższych reakcji:

2Fe+O2+2H2O→2Fe(OH)2

6Fe(OH)2+O2→2Fe3O4+6H2O

4Fe3O4+O2→6Fe2O3

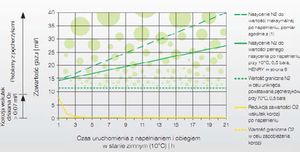

Okazuje się, że tlen (O2) powoduje korozję, aż do momentu obniżenia jego zawartości do wartości granicznej równej 0,07 ml/l. Na rys. 2 możemy zauważyć, iż już po niespełna 3 h od momentu napełnienia instalacji cała ilość tlenu przereaguje, tworząc produkty korozji. Korozja jest procesem ciągłym, gdy nie skupimy się na wyeliminowaniu jej przyczyn – tzn. na zapobieganiu wnikania powietrza do instalacji oraz jego skutecznym usuwaniu, to cały czas będziemy walczyć z jej skutkami. Procesy korozyjne przebiegają gwałtownie w kilku etapach, tworząc bardzo szybko magnetyt (Fe3O4) koloru czarnego, a następnie rdzę w postaci hematytu (Fe2O3) koloru czerwonego. Produkty korozji magnetyt (od 5 do 500 μm) i hematyt osadzają się w miejscach gdzie jest mała prędkość przepływu np. w wymiennikach kotłów, na powierzchni grzejników oraz mają skłonność przywierania do powierzchni będących pod wpływem pola magnetycznego np. w korpusie pompy czy na elektrozaworach. W konsekwencji dochodzi do blokowania armatury, spadku wydajności oraz wysokości podnoszenia pomp, co wpływa bezpośrednio na obniżenie efektywności systemu grzewczego czy chłodniczego.

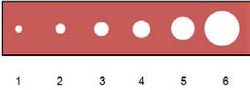

Należy pamiętać również, iż cząstki korozji (hematyt) potrafią przybierać dosyć pokaźne rozmiary co może prowadzić do zniszczeń armatury oraz pomp cyrkulacyjnych w wyniku procesów erozyjnych oraz ich zablokowania i braku chłodzenia przez przepływające medium. Na rys. 3 przedstawiono wielkości otworów dla poszczególnych nastaw zaworu termostatycznego – i tak na przykład wielkość otworu przy nastawie 6 wynosi 6,5 mm, ale dla nastawy 1 to jest już zaledwie 1 mm, co uświadamia nas jak duże jest ryzyko zablokowania armatury przez produkty korozji. Niestety najbardziej kosztowne elementy instalacji (źródło ciepła/chłodu, pompy, zawory regulacyjne, odbiorniki końcowe) wykonane są z elementów podatnych na zjawisko korozji. Koszty serwisu bądź wymiany urządzeń są niewspółmierne do kosztów urządzeń zabezpieczających instalację przed takimi problemami, co powinno skłaniać do refleksji na ten temat.

Należy pamiętać również, iż cząstki korozji (hematyt) potrafią przybierać dosyć pokaźne rozmiary co może prowadzić do zniszczeń armatury oraz pomp cyrkulacyjnych w wyniku procesów erozyjnych oraz ich zablokowania i braku chłodzenia przez przepływające medium. Na rys. 3 przedstawiono wielkości otworów dla poszczególnych nastaw zaworu termostatycznego – i tak na przykład wielkość otworu przy nastawie 6 wynosi 6,5 mm, ale dla nastawy 1 to jest już zaledwie 1 mm, co uświadamia nas jak duże jest ryzyko zablokowania armatury przez produkty korozji. Niestety najbardziej kosztowne elementy instalacji (źródło ciepła/chłodu, pompy, zawory regulacyjne, odbiorniki końcowe) wykonane są z elementów podatnych na zjawisko korozji. Koszty serwisu bądź wymiany urządzeń są niewspółmierne do kosztów urządzeń zabezpieczających instalację przed takimi problemami, co powinno skłaniać do refleksji na ten temat.

Hałas w instalacji powoduje obniżenie komfortu

Drugim równie groźnym pierwiastkiem o przeważającym udziale w składzie powietrza jest azot (N2), który nie ma tak wysokiego stopnia reaktywności, dlatego jego obecność w wodzie jest na stałym poziomie – zmienia się tylko jego forma występowania w zależności od temperatury i ciśnienia, co zostało już opisane. Wszelkie pęcherzyki i mikropęcherzyki powietrza występujące w instalacji są odpowiedzialne za efekt „stukania” w rurach oraz tzw. efekt „kaskady” – bulgotania w grzejnikach. Ponadto krążące po instalacji pęcherze powietrza powodują inne, bardzo niebezpieczne konsekwencje, które początkowo zakłócają pracę instalacji, a następnie ,mogą prowadzić do poważnych awarii. Duże bąble powietrza dysponują większą siłą wyporności i dlatego najczęściej przemieszczają się w górnych częściach systemu. Natomiast malutkie mikropęcherzyki powietrza są porywane przez strumień wody i cały czas krążą po całej instalacji. Obecnie dużą wagę przywiązuje się do zapewnienia maksymalnego komfortu w miejscach przebywania ludzi – takie rozwiązania zwiększają atrakcyjność budynku, często udokumentowaną np. certyfikatami LEED, BREAM. Już nie tylko dla sal kinowych i konferencyjnych wymagany jest odpowiedni poziom akustyki – brak hałasu jest standardem dla nowoprojektowanych budynkach. Dlatego obecność powietrza w instalacji jest tak istotnym problemem, mającym negatywny wpływ na systemy HVAC.

Spadek efektywności systemu

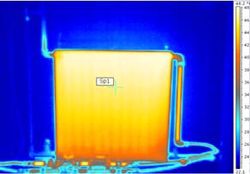

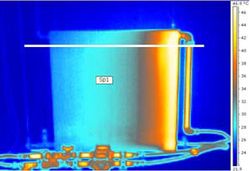

Całkowita efektywność systemu HVAC zależy od wielu innych czynników – m.in. od efektywności systemu dystrybucji oraz samego stopnia wymiany ciepła. Niestety olbrzymi negatywny wpływ w obniżaniu całkowitej sprawności mają pęcherzyki powietrza. Mikropęcherzyki powietrza mają skłonność do osadzania się na wewnętrznych powierzchniach wymienników ciepła oraz odbiorników końcowych np. grzejników, co prowadzi do obniżenia efektywności systemu. Powietrze jest doskonałym izolatorem, dlatego wymiana ciepła jest zdecydowanie ograniczona. Zapowietrzony grzejnik (rys. 4b ) to nie tylko problem ograniczonej jego mocy, ale również jego negatywny wpływ na źródło ciepła. W kotłach kondensacyjnych ogromne znaczenie dla jego efektywności odgrywa temperatura powrotu czynnika. W przypadku zapowietrzonych grzejników temperatura czynnika na powrocie jest zdecydowanie wyższa wskutek braku możliwości przepływu i odbioru ciepła przez grzejnik (rys. 4b ), czyli można się pokusić o stwierdzenie, że zapowietrzony grzejnik powoduje zwiększone koszty eksploatacyjne przez podwyższanie temperatury powrotu oraz nie zapewnia odpowiedniego komfortu, ponieważ jego wydajność grzewcza jest znacząco ograniczona. Krążące po instalacji „poduszki powietrzne” powodują również zakłócenia cyrkulacji wody w wyniku zmniejszonego przekroju rur oraz obniżają wysokość podnoszenia oraz wydajność pomp. Wpływają także destrukcyjnie na żywotność pomp z uwagi na utrudnione chłodzenie pomp oraz zużywanie łożysk i wszelkiego rodzaju uszczelnień. Mogą również w wyniku efektu Venturiego (nagłej zmiany ciśnienia np. na pompach, zwężkach, zaworach termostatycznych) wywoływać kawitację. Miejscowe obniżenie ciśnienia poniżej wartości krytycznej powoduje nagłe tworzenie się pęcherzy powietrza, a następnie ich zanikanie w strefie wyższego ciśnienia. Podczas zanikania pęcherzyków w czasie ok. 0,001 s ciśnienie może osiągnąć wartość 350 MPa, powodując mikroeksplozje, które niszczą mechanicznie urządzenia (np. pompę, zawór). Brak możliwości równoważenia hydraulicznego i diagnostyki instalacji Nikogo nie trzeba przekonywać do konieczności wykonania równoważenia hydraulicznego instalacji w celu zapewnienia prawidłowej jej pracy.

Aby osiągać wymaganą moc cieplną we wszystkich odbiornikach przy ich pełnym obciążeniu, wymagane jest uzyskanie odpowiednich przepływów czynnika w poszczególnych częściach systemu. Ma to również istotne znaczenie z punktu widzenia właściwego rozruchu instalacji np. po nocnym obniżeniu. W przypadku instalacji niezrównoważonej hydraulicznie czasy, po których zostanie osiągnięta wymagana temperatura będą zdecydowanie wydłużone. Niekiedy jednak osoby zajmujące się uruchamianiem instalacji i przekazaniem jej do eksploatacji zapominają o tym, że nawet dysponując najlepszym sprzętem pomiarowym oraz najbardziej zaawansowanymi metodami równoważenia, nie są w stanie wykonać tych czynności poprawnie, gdy w instalacji znajdują się miliardy pęcherzyków powietrza. Okazuje się, że odchyłka pomiarów wielkości przepływu jest na tyle duża, iż uznanie takiego wyniku pomiaru za dostatecznie dobry, jest niedopuszczalne. Norma PN-EN 14336 pt. „Instalacje ogrzewcze budynków – instalacja\ i przekazanie do eksploatacji wodnego systemu grzewczego” określa w tabeli G.1 dopuszczalne odchyłki wyników pomiarów przepływu. Dlatego coraz częściej wyspecjalizowane firmy sięgają po sprawdzone metody usuwania powietrza na etapie poprzedzającym procedury równoważenia instalacji.

Co nie oznacza, że powietrze wystarczy usunąć w momencie uruchomienia

instalacji tak, aby można było zrównoważyć instalację. Systemy HVAC powinny być wyposażone w systemy usuwania powietrza w trybie ciągłym, co pozwoli na właściwą ich diagnostykę w przypadku wystąpienia jakichkolwiek problemów eksploatacyjnych.

Wszystkie wymienione skutki obecności powietrza w instalacji prowadzą do obniżenia jej efektywności oraz wpływają bezpośrednio na wysokie koszty obsługi i nadzoru w czasie eksploatacji. Wszelkiego rodzaju zakłócenia podczas eksploatacji systemu powodują niezadowolenie użytkownika, dlatego warto odpowiednio wcześniej zabezpieczyć swoją instalację.

Wszystkie wymienione skutki obecności powietrza w instalacji prowadzą do obniżenia jej efektywności oraz wpływają bezpośrednio na wysokie koszty obsługi i nadzoru w czasie eksploatacji. Wszelkiego rodzaju zakłócenia podczas eksploatacji systemu powodują niezadowolenie użytkownika, dlatego warto odpowiednio wcześniej zabezpieczyć swoją instalację.

Źródło: InstalReporter styczeń 2013

Autor: Grzegorz Onyszczuk, Sławomir Świątecki

Źródło: ''