Zastosowania dwutlenku węgla (R 744) w chłodnictwie

R 744 jako czynnik chłodniczy znajduje coraz szersze zastosowanie w przemyśle ze względu na jego bezpieczeństwo i ochronę środowiska, jakich nie zapewniają inne, powszechnie używane czynniki chłodnicze. Dwutlenek węgla nie jest trujący, posiada korzystne właściwości termodynamiczne, ponadto stosowany jako czynnik chłodniczy nie wpływa negatywnie na globalny efekt cieplarniany. W ten sposób powstaje dość paradoksalna sytuacja, w której gaz powszechnie uważany za najbardziej wpływający na zwiększenie efektu cieplarnianego, znajduje zastosowanie jako rozwiązanie problemu związanego z ochroną środowiska i naszej planety.

Dwutlenek węgla jako czynik chłodniczy R 744

Zastosowanie CO2 jako czynnika chłodniczego nie jest nowością. Jeszcze w latach 50-tych był on dość powszechnie wykorzystywany jako czynnik chłodniczy na statkach morskich. Z uwagi jednak na fakt, że przy wyższych temperaturach jego wydajność chłodnicza była niska, został on stopniowo zastąpiony przez czynniki syntetyczne. Główny problem, z jakim mamy do czynienia w instalacjach chłodniczych, związany jest z ich nieszczelnością. W roku 1999 oszacowano, że rocznie prawie 5% czynnika chłodniczego wycieka z instalacji chłodniczych do atmosfery. Obecnie z uwagi na niszczący wpływa na warstwę ozonową Ziemi, wycofywane są z użycia czynniki grupy HCFC, w tym głównie R 22. Zarówno czynniki grupy HCFC, jaki i HFC w sposób istotny wpływają na pogorszenie się globalnego efektu cieplarnianego (ok. 1000 razy bardziej niż CO2). Dlatego ważnym jest, aby projektować układy chłodnicze wymagające napełnienia znacznie mniejszą ilością płynu roboczego.

W obecnie projektowanych systemach chłodzenia, CO2 łączony jest z innymi rodzajami czynników chłodniczych. Ze względu na swoje relatywnie wysokie ciśnienie, jest on używany tylko w tych częściach instalacji, w których występują niższe temperatury (poniżej -10oC). W częściach instalacji, gdzie występuj ą wyższe temperatury, stosowane są inne czynniki, np. amoniak. Amoniak (R 717) jest obecnie preferowanym czynnikiem chłodniczym do urządzeń przemysłowych ze względu na swoją dużą wydajność oraz to, że nie wpływa on negatywnie mna efekt cieplarniany. Systemy chłodzenia pracujące zarówno na NH3, jak i CO2 występują jako tzw. układy kaskadowe – pośrednie. System pośredni wymaga zastosowania dodatkowego wymiennika ciepła, którego obecność skutkuje pewnym spadkiem wydajności. Czynnik chłodniczy, który zmienia swoje właściwości tak, O² i posiada znacznie wyższą wydajność niż inne czynniki, pozwala na zastosowanie mniejszej objętości cyrkulującego czynnika oraz zastosowanie pomp o mniejszej mocy napędowej. Przy użyciu glikolu lub solanki jako pośredniego nośnika ciepła, przenoszenie ciepła odbywa się kaskadowo, zgodnie z gradientem temperatury. Z tego powodu systemy pracujące z tymi płynami wymagają większego wymiennika ciepła, większych średnic przewodów, co w konsekwencji prowadzi do zwiększonego zużycia mocy napędowej.

Emisja CO2 do środowiska może być spowodowana przez jego emisję bezpośrednią lub emisję pośrednią, poprzez zużycie mocy napędowej w instalacjach chłodniczych. Jeżeli jednak porównamy efektywność działania instalacji z dwutlenkiem węgla z instalacjami pracującymi na czynniki syntetyczne, wówczas dojdziemy do wniosku, że te ostatnie znacznie silniej wpływają na współtworzenie efektu cieplarnianego niż CO2

Amoniak R 717 i czynniki syntetyczne

Amoniak jest czynnikiem o doskonałych właściwościach termodynamicznych, co w efekcie zapewnia wysokie wydajności cieplne instalacji chłodniczych. To powoduje, że obecnie wiele instalacji przemysłowych zbudowanych jest z zastosowaniem amoniaku. Istnieją jednak przypadki, gdzie płyn ten nie jest czynnikiem preferowanym. Znaczna ilość amoniaku w instalacji negatywnie wpływa na wysokie wymogi

bezpieczeństwa jej użytkowania. Czynnik ten w razie wycieku stwarza ryzyko skażenie produktu. Jeżeli takie skażenie wystąpi, wówczas produkt żywnościowy w następstwie tego zostaje nieodwracalnie zniszczony. Z tego względu coraz częściej amoniak jest oddzielony zarówno od produktu, jak i procesu produkcyjnego.

Czynniki syntetyczne bardzo niekorzystnie wpływają na globalny efekt cieplarniany, a ponadto posiadają niższą wydajność chłodniczą niż instalacje amoniakalne. Alternatywą dla amoniaku są bezchlorowe czynniki syntetyczne, takie jak R507 ze wskaźnikiem GWP współtworzenia efektu cieplarnianego 3800 razy większym niż dla CO2. Istotną wadą czynników syntetycznych jest ich wysoka cena.

Dwutlenek węgla (R 744)

CO2 jest relatywnie bezpiecznym czynnikiem chłodniczym. Jest nietrujący, niepalny i nie wybuchowy. Innymi, ważnymi jego parametrami są : gęstość, ciśnienia pracy, punkt krytyczny i zależność ciśnienia od temperatury. Dwutlenek węgla podobnie jak czynniki syntetyczne jest cięższy od powietrza. W przypadku jego wydzielania się z instalacji, powietrze jest wypychane w ten sam sposób, jak to się dzieje w przypadku czynników syntetycznych – w związku z tym powstaje ryzyko uduszenia. Maksymalny poziom koncentracji w powietrzu jest dla CO2 dużo wyższy niż dla czynników syntetycznych, a zatem jest on bardziej bezpieczny. Ciśnienie robocze w instalacji pracującej na CO2 jest wysokie. Z uwagi na takie jego wartości i charakterystyczną gęstość gazu, objętość krążącego w instalacji CO2 jest niższa od wymaganej dla podobnej wydajności systemów napełnionych czynnikami grupy HFC lub amoniakiem. Pozwala to na znaczne zmniejszenie gabarytów strony parowej instalacji – średnice przewodów są o 50% mniejsze, co oczywiście prowadzi do znacznego obniżenia kosztów inwestycyjnych. Mniejsza objętość gazu pozwala również na zastosowanie mniejszych sprężarek. Mniejsza zawartość czynnika w instalacji kompensuje wyższe, panujące w niej podczas pracy ciśnienie. Przy temperaturze 31oC i ciśnieniu 70 bar, dwutlenek węgla osiąga swój punkt krytyczny. Oznacza to, że powyżej tej temperatury, CO2 nie występuje w stanie ciekłym. W punkcie tym nie występuje typowa zmiana stanu skupienia i dlatego nie można w tym przypadku zastosować w urządzeniu konwencjonalnego skraplacza.

Zastosowanie w instalacjach przemysłowych, obiegu zamkniętego, pracującego wyłącznie na CO2, nie wydaje się być realistyczne w najbliższych 5-ciu latach. Ciśnienie osiągające poziom do 100 bar, wymaga zastosowania w instalacji specjalnych komponentów. Zamiast typowego skraplacza, istnieje potrzeba zastosowania specjalnej chłodnicy gazu oraz innych, nowych elementów pozwalających na

przemysłowe zastosowanie takich instalacji. Spadki ciśnienia w instalacjach pracujących z CO2 ze względu na relacje ciśnienia i temperatury są znacznie mniejsze niż spadki ciśnienia dla porównywalnych instalacji amoniakalnych. Efekt spadku ciśnienia występujący w długich odcinkach przewodów jest z tego powodu mniej istotny dla procesu parowania dwutlenku węgla w parowniku.

Przykład:

Dla instalacji amoniakalnej pracującej z temperaturą parowania -40oC, spadek ciśnienia o 0,1 bar oznacza spadek temperatury o 2,5 K, a dla CO2 jedynie 0,15 K. Warto zauważyć, że każdy wzrost różnicy temperatur o 1 K oznacza wzrost zużycia energii napędowej o ok. 5%. W porównaniu z instalacją na czynniki syntetyczne, zużycie energii w systemie kaskadowym NH3/CO2 jest o ok. 10-15% niższe. System kaskadowy w porównaniu do instalacji pracującej wyłącznie na amoniaku, charakteryzuje się niższą emisją dwutlenku węgla z uwagi na to, że osiąga on taką samą wydajność do temperatury -35oC. Przy niższych temperaturach parowania jest jeszcze lepiej.

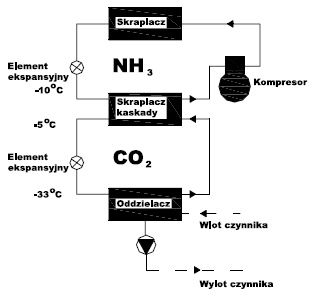

Rys. 1

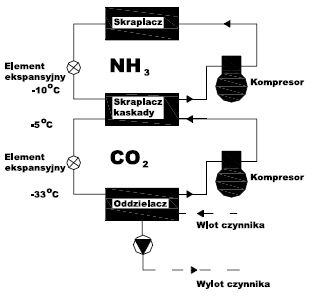

Rys. 2

ZASTOSOWANIE

Warto zauważyć, że przy zastosowaniu systemu kaskadowego NH3/CO2, zawsze istnieje różnica pomiędzy systemem bezpośrednim, a pośrednim zasilania wymiennika dolnego źródła ciepła. W większości przypadków wybór pada na system bezpośredni (rys. 2) - kaskadowy system NH3/CO2 ze sprężarką CO2 w części instalacji napełnionej dwutlenkiem węgla. Skraplacz kaskadowy stanowi połączenie pomiędzy stroną wyższej temperatury (NH3), a stroną niższej temperatury (CO2). Z oddzielacza CO2, ciecz jest pompowana do parowników, gdzie jej część odparowuje, a następnie w postaci pary mokrej wraca z powrotem do tego aparatu. W systemie pośrednim nie występuje proces sprężania w części napełnionej dwutlenkiem węgla ( rys. 1 ). CO2 jest krążącym i odparowującym czynnikiem chłodniczym. W przypadku systemów pośrednich, część dwutlenku węgla pozostaje wolna od oleju.

SYSTEMY BEZPOŚREDNIE I POŚREDNIE

Fakty

Zastosowanie CO2 w instalacjach przemysłowych ciągle rośnie. Szacuje się, że za około 2 lata instalacje przemysłowe w znacznej części przejdą na zastosowanie tego czynnika. Obecnie zbudowanych zostało ponad 25 instalacji przemysłowych z R 744, współ finansowanych przez rządy państw. Ich wydajność chłodnicza wzrosła z 500 do 4500 kW. Instalacje takie znalazły zastosowanie przede wszystkim w chłodniach, tunelach zamrażalniczych i zamrażarkach płytowych. Z uwagi na fakt, że w instalacjach na CO2 stosuje się elementy o mniejszych wymiarach, stąd też instalacje takie zajmują mniej miejsca. Koszty ich utrzymania i konserwacji są porównywalne z kosztami instalacji amoniakalnych. Zużycie energii jest jednak w nich znacznie niższe niż w instalacjach pracujących w oparciu o czynniki syntetyczne.

KOSZTY EKSPLOATACJI

Rozważając koszty eksploatacji, powinno się brać pod uwagę całość kosztów związanych z długością życia instalacji. Dlatego roczne zużycie energii i koszty utrzymania ruchu powinny być przedmiotem wnikliwych analiz porównawczych. Porównując instalacje na czynniki syntetyczne z instalacjami kaskadowymi NH3/CO2, te ostatnie wymagają o około 20% większych kosztów inwestycyjnych. Zależy to jednak od wymaganej wydajności chłodniczej i rodzaju zastosowanego syntetycznego czynnika chłodniczego. Zużycie energii w systemie kaskadowym jest natomiast o ok. 15% niższe, a zatem koszty jego utrzymania są także niższe. Okres zwrotu inwestycji jest zazwyczaj krótszy niż 5 lat. Całkowita długość okresu eksploatacji systemu waha się pomiędzy 20-25 lat. Biorąc pod uwagę powyższe zalety, inwestycje w instalacje kaskadowe NH3/ CO2 stają się bardzo interesujące. Wydajność chłodnicza systemów kaskadowych NH3/ CO2 w porównaniu z systemami pracującymi wyłącznie na amoniaku jest porównywalna w zakresie temperatur od -30oC do -35oC. Przy wyższych temperaturach lepszą wydajność otrzymuje się w instalacjach amoniakalnych. Przy niższych temperaturach, systemy kaskadowe okazuję się być wydajniejsze. Koszty eksploatacji obu systemów są porównywalne, co jest niezwykle ważne dla ich użytkowników.

TECHNOLOGIA DWUTLENKU WĘGLA

Holandia jest w Europie i prawdopodobnie na świecie jednym z liderów w zastosowaniach dwutlenku węgla, jako naturalnego czynnika chłodniczego. Firma GTI Koudetechniek zainicjowała w 1998 roku ponowne zastosowanie tego czynnika w technice chłodniczej w Holandii. Firma GTI przoduje obecnie w zastosowaniach tego płynu, mając za swoim koncie wykonanych 25 instalacji przemysłowych w różnych dziedzinach, zarówno w kraju, jak i poza jego granicami. Rozwój tej technologii i doświadczenie, które obecnie posiadamy pozwoliło na zapoczątkowanie stosowania tego czynnika. Jego korzystne właściwości energetyczne skutkowały w tych zastosowaniach obniżeniem zużycia energii. Dwutlenek węgla zapewnia osiąganie niskich temperatur i w związku z tym krótkiego czasu zamrażania z jednoczesnym zachowaniem wysokiej efektywności procesu. Jest to szczególnie istotne w przemyśle mięsnym, biorąc na przykład pod uwagę zastosowanie zamrażarek płytowych i tuneli powietrznych. Szczególnie ważny jest aspekt bezpieczeństwa w procesie produkcji i przetwarzania, gdzie obecność ludzi jest niezbędna. Korzystne właściwości energetyczne dwutlenku węgla są powiązane z dużym bezpieczeństwem jego użytkowania. W przypadku modernizacji istniejących systemów chłodzenia poprzez wprowadzenie nowych elementów (przezbrojenie instalacji R 22 ), wykorzystanie R 744 może również być interesujące. Możliwość obniżenia temperatur związana z szybszą rotacją produktu – dla tuneli i zamrażarek płytowych – mogą skutkować w konsekwencji krótszym czasem zwrotu inwestycji. Holenderska firma GTI Koudetechniek posiada ogromną wiedzę w zakresie technologii i profesjonalnego wykonania projektów systemów chłodzenia dla obiektów przemysłowych. Oszczędności energii i niezawodność są osiągane przez zaawansowane projektowanie. Profesjonalna realizacja projektu zapewnia krótki czas budowy i osiąganie rezultatów, które są oczekiwane przez klienta. Firma GTI Koudetechniek jest aktywna na wielu rynkach i jest w stanie wraz ze współpracownikami wspólnie dostarczyć wszystkie techniczne komponenty niezbędne do wymagań projektowych.

Autor: Mr Roel S. Hoffman, GTI KOUDETECHNIEK BV

Wydział Mechaniczny Akademii Morskiej w Gdyni

Źródło: Technika Chłodnicza i Klimatyzacyjna